В статье описана технология изготовления печатных плат с высоким разрешением из заготовок с заранее нанесённым фоторезистом. Показано, что при печати высококачественных фотошаблонов на лазерном принтере, использовании новых светочувствительных материалов и современных источников ультрафиолетового излучения может быть достигнута существенная экономия времени и средств. Освоение предлагаемой технологии радиолюбителями поможет им применять в своих разработках современную элементную базу, значительно снизив затраты на печатные платы благодаря оперативности и существенному удешевлению их изготовления.

Размеры радиодеталей, предназначенных для поверхностного монтажа (резисторов, конденсаторов, катушек индуктивности, транзисторов, диодов, микросхем), имеют тенденцию к постоянному уменьшению. Например, если до последнего времени на печатные платы традиционно устанавливали

резисторы и конденсаторы типоразмера не менее 0603 (1,6×0,8 мм), то сейчас их выпускают уже типоразмеров 0402 (1,0×0,5 мм), 0201 (0,6×0,3 мм) и даже 01005 (0,4×0,2 мм). Шаг выводов современных микросхем доходит до 0,4 мм, а длина контактной площадки для вывода — до 0,25 мм.

Промышленное изготовление печатных плат, рассчитанных на установку подобных деталей, сегодня не представляет никакой проблемы. Но что делать тем, кому требуется использовать современные компоненты в макетах и единичных образцах электронных устройств? Один из вариантов — обращаться на предприятия, способные профессионально изготовить для них платы. Но путь этот долог и недёшев. Остаётся изготавливать платы своими силами. Этот путь, на взгляд автора, не требует больших затрат времени и недорог, однако необходимо соблюдать повышенные требования к качеству разводки печатных проводников, точности изготовления фотошаблона и самой платы.

Проблем с разводкой печатных проводников сегодня нет. Для этого существует много компьютерных программ, обеспечивающих необходимую точность. Автор, например, с успехом пользуется программой Sprint Layout версии 6.0. Однако с изготовлением фотошаблона и самой платы дело обстоит не так просто.

Некоторое время назад автор делал фотошаблоны печатных плат методом фоторепродуцирования [1]. Этот метод действительно обеспечивает нужное разрешение и точность, однако требует слишком больших затрат времени, материалов и труда, поскольку довольно сложен.

Второй метод — печатать фотошаблоны на принтере. Современные струйные принтеры позволяют достичь не обходимого разрешения, однако они весьма ненадёжны, а сменные картриджи для них слишком дороги. Этим методом автор пользовался до тех пор, пока его струйный принтер не вышел из строя. А стоимость ремонта такого принтера оказалась близкой к цене нового. Поэтому от струйного принтера пришлось отказаться и перейти на лазерный, который очень надёжен и способен длительное время работать безотказно. У автора, например, до сих пор в рабочем состоянии находится лазерный принтер HP LazerJet 6L, которому уже более 20 лет. Однако бытовые лазерные принтеры, даже самые современные, при печати на предназначенной для них прозрачной плёнке не обеспечивают получения фотошаблона необходимого качества.

Дело в том, что поверхность прозрачной плёнки для лазерных принтеров очень гладкая. А принтеры предназначены в основном для печати на бумаге, имеющей волокнистую структуру, которая обеспечивает хорошее позиционирование листа бумаги при относительно невысоком усилии его прижатия к протягивающему валу. Но слишком гладкая плёнка при слабом прижатии иногда проскальзывает, поэтому рисунок получается искажённым, а фотошаблон непригодным для изготовления платы. Кроме того, к гладкой поверхности плёнки плохо прилипает тонер, недостаточно разогретый «печкой» стандартного лазерного принтера. При отслаивании тонера использовать фотошаблон тоже невозможно. Те принтеры, в которых описанные проблемы решены, слишком дороги.

Напечатанный на лазерном принтере фотошаблон зачастую нельзя использовать и в связи с недостаточной оптической плотностью слоя тонера. Через мельчайшие отверстия в нём на фоторезист, которым покрыта заготовка платы, во время экспонирования попадает свет, от чего печатные проводники, а особенно сплошные участки меди, оказываются «изьедены» точечными дефектами.

В продаже можно встретить заготовки для печатных плат, представляющие собой пластины из листового изоляционного материала, покрытые медной фольгой, поверх которой нанесён светочувствительный слой фоторезиста, реагирующий на ультрафиолетовое излучение так называемого диапазона UV-А с длиной волны 315…400 нм. Этот слой защищён от нежелательной засветки и механических повреждений непрозрачной липкой плёнкой.

До последнего времени подобные заготовки выпускала лишь немецкая фирма Bungard. Они изготовлены из стеклотекстолита толщиной 1,5 мм при толщине слоя меди 0,035 мм. Продают их под названием «плата с фоторезистом односторонняя». В статье [1] речь идёт именно о них. Однако сегодня их цена существенно выросла. Кроме того, они стали редко появляться в продаже.

Очень важен выбор источника ультрафиолетового излучения для экспонирования фоторезиста заготовки платы через фотошаблон. На взгляд автора, до последнего времени единственным надёжным источником такого излучения оставалась лампа Ultra Vitalux мощностью 300 Вт с цоколем Е27, как у обычной лампы накаливания. Она представляет собой ртутную лампу высокого давления, помещённую в ещё одну вакуумированную прозрачную колбу вместе с вольфрамовой спиралью. Спираль служит балластом для ртутной лампы и рассеивает значительную мощность. Такой лампой пользовался и автор, однако она имеет множество недостатков.

Во-первых, она очень дорогая (несколько тысяч рублей).

Во-вторых, потребляя значительную мощность, лампа сильно нагревается, что требует использовать для неё специальный фарфоровый патрон, выдерживающий высокую температуру, и специальные термостойкие провода. Автор помещал её в металлический кожух фотоувеличителя [1].

В-третьих, ртутная лампа — практически точечный источник ультрафиолетового излучения (диаметр светящейся зоны всего 5 мм). Поэтому для получения светового пятна диаметром около 10 см, нужного для освещения фотошаблона средних размеров, приходится удалять от него лампу на расстояние не менее 40 см. Но даже в этом случае освещённость пятна не совсем равномерна. Она максимальна в его центре и спадает ближе к краям. Лампе необходим предварительный разогрев в течение 3…5 мин.

В-четвёртых, срок службы такой лампы всего 1000 часов. Вольфрамовая спираль в ней часто перегорает в момент включения, так как её сопротивление в холодном состоянии значительно меньше, чем в горячем.

Далее автор попытается рассказать, как устранить описанные проблемы — изготовить высококачественный фотошаблон с высоким разрешением с помощью обычного лазерного принтера, применить современный недорогой светочувствительный фольгированный материал в качестве заготовки для печатной платы, использовать недорогой и высокоэффективный источник ультрафиолетового излучения вместо ртутной лампы.

Изготовление фотошаблона для печатной платы

Когда вышел из строя струйный принтер, у автора осталась прозрачная плёнка для него нескольких типов. В том числе универсальная прозрачная плёнка LOMOND РЕ Universal Film 0710421, пригодная как для струйных, так и для лазерных принтеров. Одна её сторона, шершавая на ощупь как мелкая наждачная бумага, покрыта желатином и предназначена для печати струйным принтером. Вторая сторона — для печати лазерным принтером. Она более гладкая, чем первая, но менее гладкая, чем поверхность плёнки, предназначенной исключительно для печати лазерным принтером. По тактильному ощущению её гладкость сопоставима с гладкостью кальки.

Автор попробовал напечатать лазерным принтером фотошаблон на стороне этой плёнки, предназначенной для такого принтера, и был приятно удивлён высоким качеством изображения. После настройки принтера на работу с «высококачественной бумагой» и «максимальной плотностью тонера» (эти режимы имеются, как правило, во всех лазерных принтерах) повторно напечатанное изображение стало и более контрастным. Кроме того, благодаря «шершавости» стороны плёнки, предназначенной для печати струйным принтером, в лазерном принтере она не проскальзывает.

Оставалось только увеличить плотность слоя тонера, поскольку на просвет изображение не было абсолютно чёрным. Для этого напечатанный фотошаблон достаточно на некоторое время поместить в атмосферу паров растворителя лаков и красок, как рекомендовано в [1].

Для выполнения этой процедуры были приобретены контейнер из полипропилена, предназначенный для разогрева продуктов в СВЧ-печи и имеющий герметично закрывающуюся крышку с защёлками и резиновой прокладкой, полипропиленовая мыльница соответствующего размера и полиэтиленовая решётка для кухонной раковины (полипропилен и полиэтилен стойки к воздействию используемого растворителя). От решётки был отрезан фрагмент, помещающийся в контейнер.

На дне контейнера была установлена мыльница с 20…30 мл растворителя (рис. 1). На мыльницу была уложена решётка, а на неё — фотошаблон рисунком вверх. После этого крышка контейнера была герметично закрыта и зафиксирована защёлками, в пазы которых вошли выступы на корпусе контейнера.

Спустя два часа контейнер был открыт и фотошаблон аккуратно извлечён из него пинцетом, чтобы не повредить размягчённый тонер. После 10… 15 мин просушки, необходимой для испарения растворителя, фотошаблон пригоден для изготовления платы.

Раньше автор применял в качестве растворителя дихлорэтан. Это вещество легко было приобрести в любом магазине радиодеталей, обычно под названием «клей для органического стекла». Однако существенно лучшей растворяющей способностью обладает дихлорметан — бесцветная жидкость со слабым запахом ацетона. Температура её кипения — 40,1 °С против 83,47 °С у дихлорэтана, в связи с чем дихлорметан иногда вводят в состав хладагентов.

Но главное достоинство дихлорметана — в отличие от токсичного дихлорэтана он относится к малоопасным химическим соединениям. В связи с этим его применяют в смесях для снятия лака, в пищевой промышленности — для приготовления быстрорастворимого кофе и других пищевых продуктов, и даже в процессе производства духов. Кроме того, дихлорметан существенно дешевле дихлорэтана. Высокая растворяющая способность и летучесть дихлорме- тана позволяют существенно увеличить оптическую плотность слоя тонера по сравнению с дихлорэтаном.

Новые материалы со светочувствительным слоем

Кроме сравнительно дорогих стеклотекстолитовых заготовок плат со светочувствительным слоем, выпускаемых компанией Випдагс!, в последнее время в продаже появились заготовки из другого материала — бакелита, покрытого медной фольгой толщиной 0,035 мм с нанесённым не неё светочувствительным слоем (фоторезистом), защищённым светонепроницаемой липкой плёнкой светло-серого цвета. Его выпускает компания Kinsten (рис. 2).

В отличие от стеклотекстолита, представляющего собой стеклоткань, пропитанную эпоксидной смолой, бакелитовая плата целиком состоит из затвердевшей фенольной смолы. Этим она схожа с гетинаксовой, представляющей собой бумажную основу, пропитанную фенольной смолой.

Бакелит хрупок, поэтому резать его ножницами по металлу, как стеклотекстолит, нельзя. Однако он прекрасно пилится обыкновенным ручным лобзиком с пилкой по дереву. При этом пилка не тупится, как от стеклотекстолита. Кроме того, бакелит можно сверлить обыкновенными стальными свёрлами,

не опасаясь их затупить.

Бакелитовая заготовка платы компании Kinsten приблизительно в два раза дешевле, чем равная ей по размеру стеклотекстолитовая компании Bungard. Светочувствительность фоторезиста на них одинакова, но при проявлении рисунок печатных проводников на плате компании Kinsten получается более контрастным (он тёмно-зелёного цвета).

В левом нижнем углу упаковки заготовки платы компании Kinsten на рис. 2 видна маркировка PS1015, где Р — материал (phenolic), S — плата покрыта медной фольгой с одной стороны, 1015 — её размеры (10×15 см). Компания Kinsten выпускает и стеклотекстолитовые заготовки плат. В этом случае букву Р в маркировке заменяет буква G (glass — стекло). Например, GS1015. Однако стоят они дороже стеклотекстолитовых компании Bungard.

Подготовка платы и фотошаблона к экспонированию

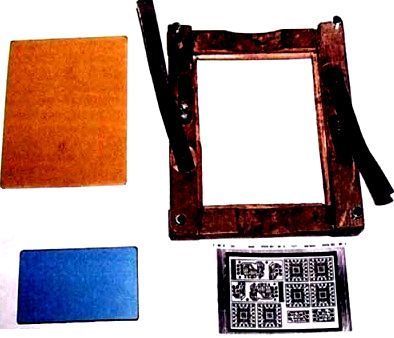

Чтобы плотно прижать фотошаблон к светочувствительной поверхности заготовки, автор пользуется рамкой, исходно предназначенной для контактной печати фотоснимков с фотопластинок и плоских фотоплёнок размерами 9×12 см (рис. 3). На стекло рамки фотошаблон укладывают рисунком вверх, на него кладут заготовку платы светочувствительным слоем, с которого предварительно снята защитная плёнка, к фотошаблону. На заготовку накладывают прижимную пластину из стеклотекстолита толщиной 4 мм, после чего весь пакет фиксируют в рамке двумя пружинами с защёлками. Благодаря этому светочувствительный слой фоторезиста оказывается плотно прижатым к напечатанному на фотошаблоне рисунку.

Описанная процедура проста и легко выполнима. Единственный совет — для полного прилегания фотошаблона к фоторезисту необходимо ещё до снятия

защитной плёнки мелким напильником или надфилем удалить заусенцы на краях заготовки платы, образовавшиеся после её распила. Все опилки следует тщательно удалить кисточкой с жёстким ворсом (лучше всего из щетины).

Источник ультрафиолетового излучения и экспонирование

Как было сказано выше, до последнего времени единственным надёжным источником ультрафиолетового излучения для экспонирования фоторезиста была лампа Ultra Vitalux мощностью 300 Вт. Однако сегодня вместо обычных ламп накаливания для освещения помещений, ламп в фарах автомобилей и даже поездов метро применяют высокоэффективные светодиоды видимого спектра излучения. Автор задался вопросом: а не выпускают ли высокоэффективные светодиоды ультрафиолетового диапазона? Как оказалось, выпускают. Мало того, можно приобрести готовую светодиодную ультрафиолетовую лампу мощностью 3 Вт со стандартным цоколем Е27, которая в 25 раз дешевле лампы Ultra Vitalux.

Но будет ли такой источник ультрафиолетового излучения достаточным для экспонирования заготовки? Какая экспозиция потребуется? Чтобы прове рить это, была приобретена лампа диаметром 63 мм, содержащая 50 ультрафиолетовых светодиодов (Ultra Bright Е27 UV Lamp Ultraviolet Color Purple Light 50LED Lamp Bulb 220V, Model Number LDHH1599-b). По сравнению с лампой Ultra Vitalux она выглядит просто крошечной (рис. 4). Несколько дороже стоит ультрафиолетовая лампа диаметром 92 мм и мощностью 6 Вт, содержащая 100 светодиодов (Ultra Bright 6WE27 UV Lamp, Model Number LDHH1621B).

Но какова, хотя бы приблизительно, оптимальная продолжительность экспонирования фоторезиста такой лампой? Автор провёл эксперимент, экспонируя заготовку трёхваттной светодиодной лампой с расстояния 10 см в течение четырёх минут. Через каждую минуту светонепроницаемая пластина, установленная перед заготовкой, сдвигалась на шаг. Было обнаружено, что одноминутной экспозиции вполне достаточно, а двухминутной слишком много. Откуда же в такой маленькой светодиодной лампе взялся такой мощный поток ультрафиолетового излучения?

Для ответа на этот вопрос были проанализированы спектры излучения лампы Ultra Vitalux (взят из прилагаемого к ней описания и показан на рис. 5) и ультрафиолетового светодиода. Анализ позволил сделать следующие выводы.

- Лампа Ultra Vitalux имеет широкий спектр излучения, но в эффективном облучении фоторезиста принимают участие лишь немногочисленные спектральные линии, лежащие в диапазоне UV-А. Вся остальная энергия расходуется бесполезно.

- Спектр излучения ультрафиолетового светодиода со средней длиной волны 365 или 380 нм практически полностью сосредоточен в диапазоне UV-А. Поэтому на фоторезист воздействует вся энергия излучения такого светодиода.

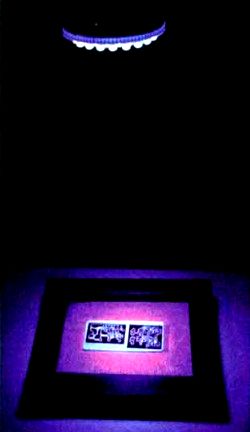

В связи с этим было решено поднять светодиодную лампу на высоту 30 см над поверхностью заготовки платы (рис. 6), чтобы уменьшить интенсивность её облучения, и провести ещё один эксперимент. Цифрами на полу ченной в его результате плате, показанной на рис. 7, обозначена продолжительность экспозиции её участков в секундах. Ширина линий сетки — 0,1 мм, а линий окантовки — 0,25 мм.

Этот эксперимент показал, что оптимальная продолжительность экспозиции лежит в интервале от 40 до 60 с Причём было обнаружено, что изображения на участках платы, экспонированных в течение 80 и 60 с, появились через соответственно 1,5 и 2 мин после начала проявления. Однако на участке платы, экспонированном в течение 40 с, изображение появилось лишь спустя 5 мин. Это говорит о том, что меньше 40 с экспонировать фоторезист не следует.

Из теории фотографии хорошо известно: чтобы получить более контрастный снимок (что и требуется при изготовлении фотошаблона), его необходимо «недодержать» и «перепроявить». Иными словами, максимально укоротить экспозицию и увеличить длительность проявления. Чрезмерно увеличивать экспозицию нежелательно, поскольку это приводит к появлению точечных дефектов на относительно больших по площади участках меди. Это отчётливо видно на рис. 8 — фотоснимке участка платы, полученной в предыдущем эксперименте, при его облучении в течение 4 мин.

Итак, оптимальное расстояние от светодиодной ультрафиолетовой лампы мощностью 3 Вт до облучаемой поверхности заготовки платы — около 30 см, при этом продолжительность экспозиции должна быть не более минуты (столько же, сколько требуется при освещении лампой Ultra Vitalux). Для увеличения оптической плотности слоя тонера рекомендую использовать дихлорметан.

Необходимо добавить, что светодиодная лампа диаметром 60 мм, состоящая из 50 светодиодов одинаковой яркости, позволила получить световое пятно диаметром около 120 мм, освещённое практически равномерно, в отличие от светового пятна, создаваемого лампой Ultra Vitalux. Для определения оптимального места расположения рамки с заготовкой платы в световом пятне рекомендуется подложить под рамку лист белой бумаги.

Проявление фоторезиста

Для проявления изображения печатных проводников на фоторезисте автор рекомендует жидкость для прочистки труб «Крот» (её продают и под другими названиями, например, «Укротитель засоров» или «КР07»). Такую жидкость легко приобрести в хозяйственном магазине. Основа состава этого препарата — каустическая сода (химическая формула NaOH).

Чтобы получить раствор нужной концентрации, отвинтите от бутылки с жидкостью для прочистки труб пластиковую крышку и наполните её препаратом доверху (рис. 9). Затем вылейте препарат из крышки в пластиковую бутылку ёмкостью 330 мл и долейте воды до её полного заполнения.

Длительность проявления — 3…5 мин при температуре раствора +25 °С. За это время по поверхности платы необходимо несколько раз пройти кистью средней мягкости (лучше всего из козьей шерсти), чтобы смыть ненужную эмульсию. По окончании проявления тщательно промойте заготовку большим количеством холодной воды, используя ту же кисть.

Всю процедуру проявления и промывки необходимо проводить при слабом рассеянном освещении (например, лампой накаливания мощностью не более 40 Вт, расположенной не ближе 1,5 м от заготовки). Если это делать при ярком свете (особенно солнечном), то фоторезист может быть необратимо засвечен, весь рисунок с него пропадёт.

Сушить заготовку не требуется, её можно сразу же поместить в раствор хлорного железа. При этом раствор должен быть не очень насыщенным — таким, при котором процесс травления продолжается не менее часа. Это позволит, наблюдая за его ходом, прекратить травление в нужный момент, не допуская сквозного подтравливания печатных проводников, как на рис. 8. Остатки затвердевшего фоторезиста легко снять с платы тампоном, смоченным в ацетоне.

Технология всех дальнейших работ с платой (лужения печатных проводников, сверления отверстий, пайки компонентов для поверхностного монтажа) подробно описана в [2].

ЛИТЕРАТУРА

1 Кузьминов А. Метод фоторепродуцирования для изготовления фотошаблона печатных плат в домашних условиях. — Технологии в электронной промышленности, 2010, №5, с. 17-23; №6, с. 10-15; № 7, с. 8-15.

- Кузьминов А. Изготовление устройств на печатных платах с высоким разрешением в домашних условиях. — Технологии в электронной промышленности, 2010, № 8, с. 18— 25; 2011, № 1, с. 9-13; № 2, с. 18-25.

Автор: А. Кузьминов, г. Москва

Источник: Радио №10/2017