Для сверления отверстий в печатных платах радиолюбители разрабатывают малогабаритные сверлильные станки. Преимущество станка перед микродрелью заключается в точности сверления и, что самое главное, меньшей вероятности поломки свёрл, особенно тонких. Иногда такой станок оснащается полуавтоматической системой управления [1]. Блок управления этого станка выполнен на микроконтроллере, но его вполне можно собрать и на двух микросхемах стандартной логики. Такой вариант блока управления и представлен в этой статье.

Алгоритм его работы несколько отличается от представленного в [1], где автор отмечает, что ход сверла нет смысла делать более 20 мм. Однако это не совсем так. Дело в том, что часто приходится работать разными свёрлами, а они, в зависимости от диаметра, имеют разную длину. Так, сверло диаметром 0,6 мм имеет длину примерно 22 мм, а диаметром 1,6 мм — 42 мм. Не всегда длину сверла можно «скомпенсировать», утопив его поглубже в патроне. При сверлении же фольгированного стеклотекстолита (обычно толщиной 1,5…2,5 мм) ход сверла может быть и 6…10 мм. Если вал двигателя имеет осевой люфт (предполагается, что патрон закреплён непосредственно на валу), его тоже необходимо учитывать. Поэтому более удобно сделать рабочий ход сверла около 10 мм. Но сделать так, чтобы рабочий участок хода можно было сдвигать вдоль всего интервала хода подвижной части (будем далее для краткости называть её шпинделем) станка.

Исходя из этих соображений, при изготовлении своего станка я выбрал максимальный ход шпинделя около 55 мм, чтобы можно было пользоваться свёрлами диаметром от 0,6 до 2 мм. Для сдвига рабочего участка можно применить регулируемые конечные выключатели, однако более удобно организовать электронное управление. Здесь следует остановиться на конструкции собственно станка, а именно привода шпинделя. Это может быть зубчатая рейка или, как в моём случае, винтовая передача. Преимущество такой передачи в том, что её легко изготовить самостоятельно, и именно для такой передачи и предназначено устройство, представленное ниже. При использовании зубчатой рейки организовать вышеописанный алгоритм проще механически, поэтому такой вариант здесь не рассматривается, хотя описываемый блок вполне можно использовать и в станке [1].

Итак, чтобы определить величину смещения шпинделя, необходимо знать шаг резьбы винта. Например, применённый в моём станке в качестве винта саморез по металлу имеет шаг резьбы 2 мм. Это значит, что за один его полный оборот шпиндель станка перемещается на 2 мм. Таким образом, чтобы он переместился на требуемые 10 мм, нужно, чтобы винт сделал пять оборотов при подаче сверла, а затем ещё пять для возврата сверла в исходное положение, что и реализует предлагаемый блок управления. Он позволяет отсчитывать от 1 до 15 оборотов в каждом направлении. Датчиком оборотов служит геркон, срабатывающий под действием магнита, закреплённого на шестерне, насаженной на винт.

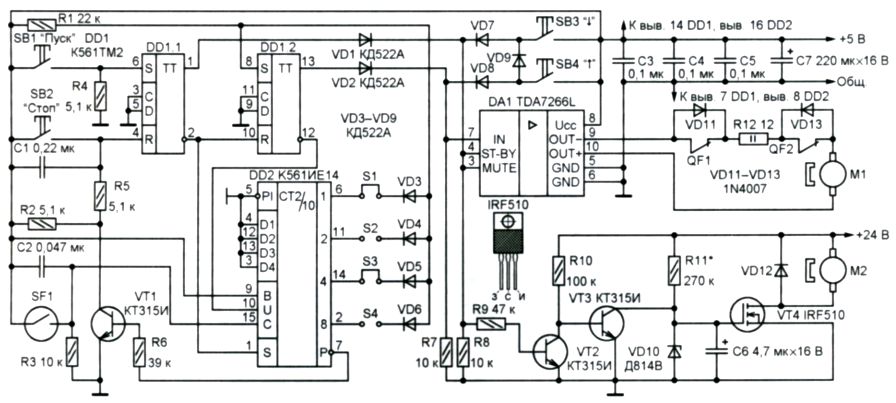

Схема блока управления представлена на рис. 1. Основа устройства — двоично-десятичный реверсивный счётчик К561ИЕ14 (DD2). В данном случае он работает в двоичном режиме, поскольку на вход модуля счёта подаётся лог. 1. Поскольку у этого счётчика нет входа обнуления R, для этой цели используется вход предварительной установки S (вывод 1). При подаче на него сигнала с уровнем лог. 1 на выходе устанавливается число 0, так как входы предустановки (выводы 3, 4, 12, 13) соединены с общим проводом.

Работает устройство следующим образом. При подаче напряжения питания на прямом выходе триггера DD1.1 (вывод 1) устанавливается лог. 0, на входе R (вывод 10) триггера DD1.2 и входе S счётчика DD2 — лог. 1. На входе направления счёта U (вывод 10) счётчика DD2 — лог. 1, а на всех его выходах, кроме выхода переполнения Р (вывод 7), — лог. 0.

При нажатии на кнопку SB1 («Пуск») триггер DD1.1 переключается в единичное состояние, на его инверсном выходе (вывод 2) появляется уровень лог. 0 и счётчик DD2 переходит в режим счёта. Одновременно высокий уровень подаётся на вход ST-BY (вывод 4) микросхемы DA1, разрешая её работу, а также на базу транзистора VT2.

На входе IN (вывод 7) микросхемы DA1 — лог. 0. Двигатели М1 (подача сверла) и М2 (вращение сверла) запускаются, и начинается отсчёт импульсов с резистора R3, формируемых герконом SF1 и подаваемых на тактовый вход С (вывод 15) счётчика DD2. Конденсатор С2 подавляет дребезг контактов геркона. При каждом обороте винта на счётчик приходит один импульс. Как только пройдёт нужное число импульсов (в данном случае пять), на входе установки S (вывод 8) триггера DD1.2 появляется уровень лог. 1. На его инверсном выходе появляется лог. 0, при этом меняются направление счёта счётчика DD2 и направление вращения электродвигателя М1, поскольку на входе IN микросхемы DA1 теперь лог. 1. Снова начинается отсчёт импульсов, только теперь счётчик работает на вычитание. Как только в счётчике появится число 0, на его выходе переполнения Р (вывод 7)устанавливается лог. 0, транзистор VT1 закрывается, триггер D01.1 переключается в нулевое состояние и всё устройство возвращается в исходное состояние.

Требуемое число оборотов винта устанавливают съёмными перемычками S1 —S4, подключающими к выходам счётчика DD2 диоды VD3—VD6, аноды которых соединены с входом S триггера DD1.2. На схеме установлены только две перемычки (S1, S3), что соответствует числу пять в двоичном представлении (0101). Для получения другого числа оборотов нужно добавить (или убрать) часть перемычек. Так, если необходимо число 7 (0111), следует установить перемычки S1—S3.

Кнопка SB2 («Стоп») служит для принудительной остановки станка, кнопками SB3 «↓” и SB4 «↑» можно управлять им в ручном режиме. При нажатии на кнопку SB4 напряжение положительной полярности поступает на все входы микросхемы DA1 (ход сверла вверх), а при нажатии на SB3 — только на входы ST-BY и MUTE (ход сверла вниз). Применение микросхемы TDA7266L, представляющей собой мостовой усилитель мощности ЗЧ с однополярным питанием, позволило обойтись без реле, упростить блок питания и уменьшить габариты устройства. Эта микросхема оказалась удобна тем, что имеет вход выключения ST-BY и не требует навесных элементов. К тому же надёжность микросхемы выше, чем электромагнитного реле.

Резистор R12 ограничивает момент на валу электродвигателя М1. Это необходимо при работе с тонкими свёрлами, так как при большом передаточном числе редуктора даже маломощный двигатель способен обеспечить усилие, вполне достаточное для их поломки. Конечные выключатели QF1 и QF2 срабатывают в крайних положениях шпинделя станка. Поскольку они включены последовательно с двигателем, они зашунтированы диодами VD11 и VD13. Если сработал, например, выключатель QF1, то двигатель запустится через диод VD11, но только при другой полярности напряжения.

Ключ на транзисторах VT2—VT4 работает следующим образом: при появлении лог. 1 на резисторе R8 транзистор VT2 открывается, закрывая VT3. Напряжение на конденсаторе С6 начинает плавно увеличиваться. Благодаря конденсатору С6 транзистор VT4 открывается постепенно и двигатель М2 запускается плавно, без рывка. Стабилитрон VD10 и диод VD12 защищают транзистор VT4 от пробоя.

Немного о деталях. Микросхема К561ИЕ14 заменима счётчиком этой же серии К561ИЕ11, однако её вывод 9 нужно соединить с общим проводом. Заменять микросхему К561ТМ2 аналогом из серии К176 не следует. Возможность замены микросхем импортными аналогами не проверялась.

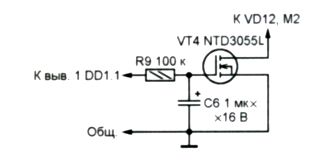

Микросхему TDA7266L [2] можно заменить другим УМЗЧ, который может работать в мостовом включении с входом выключения (например TDA7360). Вместо диодов КД522А можно применить КД510А, вместо 1N4007 — КД243 с любым буквенным индексом. Транзисторы КТ315И заменимы импортными С945, а полевой транзистор IRF510 — транзистором NTD3055L, причём в этом случае устройство можно существенно упростить, исключив транзисторы VT2, VT3, стабилитрон VD10 и резисторы R10, R11 (рис. 2). Правда, при таком построении ключа двигатель М2 будет работать только в автоматическом режиме.

Геркон SF1 — малогабаритный замыкающий, такие используются в устройствах охранной сигнализации. Вместо него можно попробовать применить оптопару с открытым оптическим каналом (практически такая возможность не проверялась). В качестве конечных выключателей QF1, QF2 использованы микропереключатели из неисправной компьютерной мыши.

При изготовлении и регулировке датчика оборотов винта нужно учитывать время, требуемое для остановки подвижной части станка: если оно слишком большое, магнит может останавливаться не точно напротив геркона, а немного позже, когда он уже разомкнут. Это приведёт к тому, что с каждым циклом сверления подвижная часть станка будет подниматься выше, и в какой-то момент сверло перестанет доставать до обрабатываемой платы. Может создаться ошибочное впечатление, что «виноват» дребезг контактов, но это не так. В подобном случае придётся уменьшить напряжение источника +5 В, но делать его ниже 4 В не рекомендуется, поскольку при меньшем напряжении микросхема DA1 может работать некорректно. Можно заменить R12 резистором большего сопротивления или применить для управления герконом более мощный магнит.

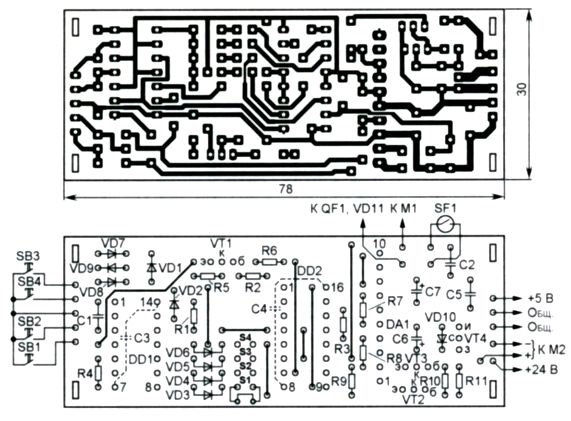

Детали устройства смонтированы на печатной плате из фольгированного с одной стороны гетинакса, её чертёж показан на рис. 3. Конденсаторы СЗ и С4 припаяны к выводам микросхем со стороны печатных проводников. После проверки работоспособности плату желательно покрыть лаком.

Внешний вид готового блока представлен на рис. 4. На плате отсутствуют детали электронного ключа на транзисторах VT2, VT3 (он смонтирован отдельно по схеме, показанной на рис. 2) и применены другие диоды (выпаяны из платы старого видеомагнитофона; их тип, к сожалению, неизвестен). Микросхему DA1 и транзистор VT4 следует снабдить теплоотводами в виде дюралюминиевых пластин толщиной 2 мм (первую — площадью 5, а второй — 12 см2). Если ток заторможенного двигателя М1 невелик (не превышает 300 мА), теплоотвод на DA1 можно не устанавливать.

Налаживание устройства заключается в подборке резистора R11 или конденсатора С6 так, чтобы приводной двигатель успевал разогнаться до номинальной частоты вращения прежде, чем сверло коснётся поверхности обрабатываемой платы. Возможно, потребуется подбор цепи подавления дребезга контактов геркона (С2, R3) и резистора R12. Для питания станка можно использовать лабораторный двухканальный источник. Давать какие-либо конкретные рекомендации здесь затруднительно — всё зависит от напряжения и мощности применённых двигателей.

Работают на станке с описанным блоком управления следующим образом. Сначала кнопкой SB4 поднимают шпиндель станка вверх и зажимают сверло в патроне. Затем, манипулируя кнопками SB3 и SB4, устанавливают конец сверла на расстоянии около 8 мм от поверхности стола и нажимают на кнопку SB1, запуская первый цикл сверления. Этот цикл необходим для того, чтобы винт остановился в правильном положении (магнитом к геркону), поскольку при ручном управлении нужное положение винта угадать довольно трудно. После того как сверло вернётся в исходное положение, убеждаются, что конец сверла установился на достаточном расстоянии, кладут плату на стол станка и сверлят отверстия только нажатием на кнопку SB1.

ЛИТЕРАТУРА

- Паршин И. Полуавтоматический сверлильный станок с лазерным указателем. — Радио, 2015, № 7, с. 32—35.

- TDA7266L — 5W MONO BRIDGE AMPLIFIER. — URL: http://datasheet.su/datasheet/STMicroelectronics/TDA7266L.pdf (3.11.2015)

Автор: Е. ГЕРАСИМОВ, ст. Выселки Краснодарского края

Источник: Радио №1, 2016

Хорошая конструкция. Один момент не поясняется как наводить на точку сверления? Или это для координатного автомата система? Идеи есть и интересен авторский вариант.