В статье автор рассматривает на аппаратном уровне вопросы взаимодействия терморегулятора и периферийных устройств, которые могут быть подключены к нему при организации локальной АСУТП. Приводит пример локальной АСУТП, реализующей заданный алгоритм обогрева с применением терморегулятора и контроллера.

В настоящее время уровень автоматизации в промышленности, в сфере ЖКХ и в других отраслях неуклонно растет. Ни для кого не секрет, что сложность объекта автоматизации предопределяет сложность и стоимость АСУ, управляющую зтим объектом. Можно добавить, что стоимость АСУ еще определяется и ««глубиной» автоматизации.

И тем не менее недорогие, локальные АСУ ТП где решаются такие задачи как, выпекание хлеба, обжиг кирпича, закалка стальных деталей и пр. никуда не денутся, они по-прежнему актуальны. В технической литературе, кроме локальной АСУ ТП встречается еще такой термин как локальные регуляторы. Локальные регуляторы — это устройства, которые сочетают в себе функции измерения технологического параметра, его индикации и управления этим параметром. Как правило, локальные регуляторы контролируют не более 10 технологических параметров, территориально расположены близко от объекта автоматизации и не позволяют вносить изменения в алгоритм регулирования.

Уровни АСУ ТП

В структуре любого программно-аппаратного комплекса (ПАК) или распределенной системы управления и сбора данных для АСУ ТП можно выделить несколько уровней. Оговоримся, это деление весьма приблизительное и условное.

- Первый уровень: первичные средства измерения (датчики температуры, тензодатчики, датчики давления и пр.), шаговые двигатели, концевые выключатели и т. д.

- Второй уровень; вторичные измерительные преобразователи, нормирующие усилители, терморегуляторы, реле времени и т. д.

- Третий уровень: устройство связи с объектом, контроллер узла шины (шинный контроллер) модули аналогового и дискретного ввода.

- Четвертый уровень: автоматизированное рабочее место оператора (АРМ оператора).

Нетрудно увидеть, что аппаратная часть локальных АСУ ТП, представлена на первом и втором уровне. И, при наличие сетевых интерфейсов у приборов и оборудования второго уровня, их легко можно подключить к более высокому уровню ПАК.

Главным функциональным узлом в локальной автоматизированной системе управления обогрева (или охлаждения) технологического процесса, вокруг которого строится сама система, является терморегулятор (измеритель-регулятор). Терморегуляторы (многоканальные, одноканальные) предназначены в основном для измерения и автоматического регулирования температуры в системах обогрева и охлаждения. Решаемые, при этом задачи:

- многоканальное или одноканальное регулирование температуры;

- регулирование разности температур между каналами;

- работа в режиме 2-х, 3-х позиционного или ПИ- ПИД-реулирования температуры;

- сигнализация различных температурных режимов;

- измерение, сигнализация, регулирование температуры в распределенных, автоматизированных системах управления технологическими процессами и т. д.

Структура терморегулятора

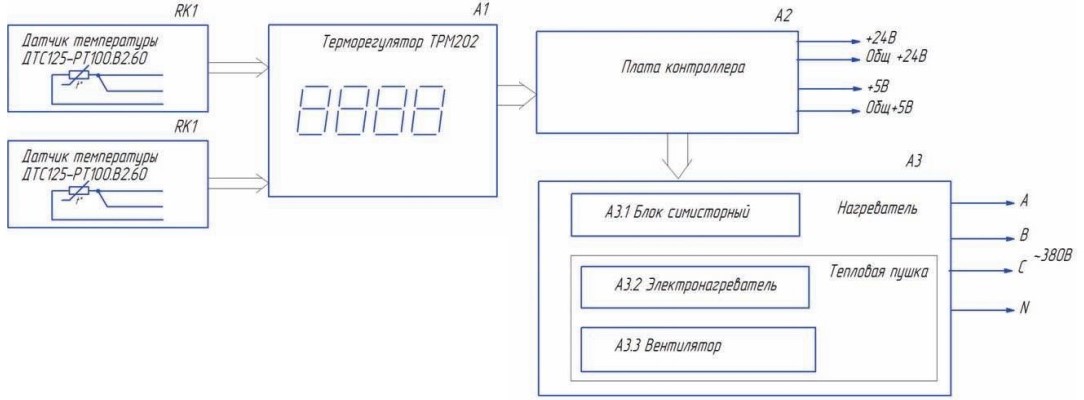

Функциональная схема двухканального терморегулятора с подключенными датчиками температуры (термопреобразователями сопротивлений) представлена на рис.1.

Многоканальный терморегулятор содержит следующие аппаратные устройства:

- устройство ввода информации (аналого-цифровой преобразователь с коммутатором каналов);

- устройство управления (микроконтроллер, ПЗУ с записанной в него программой, энергонезависимое запоминающее устройство, в котором сохраняются параметры регулятора при отключенном питании);

- устройство формирования выходных сигналов;

- пульт управления с индикаторами режимов работы регуляторов и состояния выходных сигналов;

- встроенный формирователь сетевых интерфейсов (RS-485, CAN, PROFIBUS и пр.);

- встроенный блок питания.

В состав каждого канала измерения и регулирования терморегулятора, как правило, входят следующие функциональные узлы: универсальный вход, блок обработки данных, выходное устройство.

Под универсальным входом понимается устройство, к которому подключаются первичные датчики (термопары, термопреобразователи сопротивления, датчики с унифицированными выходными сигналами). Если, например, к входу подключается термопреобразователь сопротивления ТПС, то его сопротивление преобразуется в соответствии с его номинальной статической характеристикой (НСХ) в значение измеренной температуры. Измеряемое сопротивление преобразуется аналого-цифровым преобразователем в цифровой код, поступающий на микроконтроллер блока обработки данных. В блоке обработки данных цифровое значение измеряемой величины может быть подвергнуто фильтрации (для уменьшения влияния случайных помех), коррекции, масштабированию. Микроконтроллер блока обработки данных, работая по заданной программе, управляет состоянием выходных устройств, обменом информацией по интерфейсу, и т. д.

Полученное значение отображается на измерительном индикаторе терморегулятора. Тип применяемого первичного датчика и диапазон измерения устанавливается отдельно для каждого канала при конфигурировании (начальной установке). Каждый ПИД-регулятор, выполняет сравнение измеренного значения канала с заданными величинами (уставками). ПИД-регулятор обрабатывает сигнал рассогласования между измеренным сигналом и уставкой и выдает сигнал управления на широтно-импульсные модуляторы. Параметры работы и функции ПИД-регуляторов задаются независимо для каждого канала.

Выходные сигналы терморегуляторов с выходных устройств управляют внешними исполнительными устройствами. Выходное устройство может быть ключевым или аналоговым. В качестве ключа может применяться транзистор с открытым коллектором, транзисторная оптопара, симисторная оптопара, электромагнитное реле. Аналоговое выходное устройство, как правило — это аналоговый выход по току или по напряжению. Выходные устройства терморегуляторов гальванически развязаны от остальной схемы терморегулятора.

Компараторы Н и L предназначены для сигнализации выхода измеряемого технологического параметра за допустимые пределы. Встроенный выходной с законченными сетевыми интерфейсами управления RS-422, RS-485; САМ, USB, PROFIBUS, Ethernet, и пр. — необходимая опция современного терморегулятора.

Локальная АСУ ТП

На рис.2 приведена структурная схема локальной АСУ ТП с реализацией одноканального 2-х позиционного регулирования.

В данном случае терморегулятор управляет тепловой пушкой, в состав которой входит нагреватель и вентилятор. Аналогичная схема может применяться для многоканальных терморегуляторов, каждый канал которых может управлять не

зависимым нагревателем (или холодильником) и контролировать соответствующие температуры нагрева (в соответствующих зонах нагрева). Периферия для терморегулятора, (кроме конечно датчиков температуры) представляет собой различные коммутационные устройства. Мощные силовые — для включения нагрузок (нагревателей, вентиляторов, холодильников (чипперов)). Управляющие коммутационные устройства: репе времени, блоки реле, а так же кнопки, индикаторы, средства световой и звуковой сигнализации, позволяют реализовать, как правило, несложный алгоритм контроля и управления процессом при 2-х, 3-х позиционном регулировании.

Есть огромное множество задач, в которых заданная температура должна поддерживаться определенное время. Для решения таких задач есть программные регуляторы (например, Метакон-613, Метакон-614, описание которых приведено в [1]). Но в некоторых случаях может оказаться более целесообразным и дешевым применение обычного регулятора и реле времени. Например, имеется электрическая печь для закалки деталей. Все операции по закладке деталей в печь, выемки из печи совершаются термистом вручную. Выдержка деталей при температуре (Т±ΔТ)°С, производится в течение t часов. Отсчет времени должен начинаться с момента достижения температурой уставки, (то есть Т°С) так как при помещении детали в печь, последняя успевает остыть ниже допустимого уровня. Через t часов для термиста необходимо включить световую и звуковую сигнализацию.

На рис.3 приведена структурная схема локальной АСУ ТП с реализацией ПИД-регулирования для электроприводной арматуры.

При применение многоканальных терморегуляторов, каждый канал обеспечивает управление своим клапаном с приводом от однофазного электродвигателя и сигнализацию по двум независимым уровням.

Для реализации разнообразных алгоритмов работ различных локальных АСУ ТП, вместе с терморегулятором вполне обосновано применение плат контроллеров (на базе микроконтроллеров семейств PIC, MCS-51, AVR и пр.), которые позволяют реализовать более сложные алгоритмы работ АСУ ТП и с меньшими затратами, по сравнению с релейной автоматикой. Приведем конкретный пример применения 2-х канального терморегулятора TPM202 с платой контроллера на базе контроллера AT89C4051-24PU. Функцию поддержания заданных температур, в системе выполняет терморегулятор ТРМ202 фирмы «ОВЕН». Он зарегистрирован в российском Госреестре средств измерений.

Система обогрева помещения

В производственных (складских) помещениях в вечернее и ночное время, при отсутствии рабочего персонала, экономию энергоресурсов можно получить за счет понижения температуры обогреваемых помещений. Предлагаемая система обогрева позволяет автоматически поддерживать заданные температуры в дневное и ночное время.

Сформулируем основные требования к системе обогрева (далее — система).

- система должна автоматически поддерживать в двух интервалах времени (дневном и ночном) в диапазоне от 1 мин до 24 ч заданные температуры (в каждом заданном временном интервале своя заданная температура);

- система работает в режиме реального времени;

- в качестве источника разогрева применяется мощная тепловая пушка.

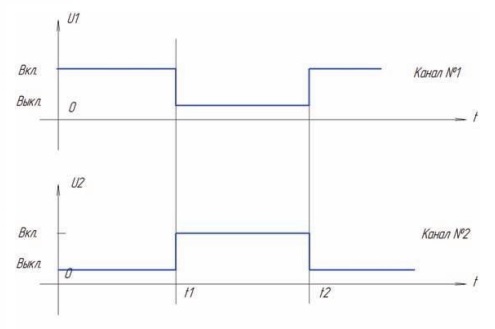

Функциональная схема системы представлена на рис.4. Основные функциональны узлы; терморегулятор А1; плата контроллера А1; нагреватель А3. Нагреватель состоит из блока симисторного А3.1, и тепловой пушки: электронагревателя А3.2 и вентилятора А3.3. Временная диаграмма, поясняющая алгоритм работы системы представлена на рис.5. В терморегуляторе ТРМ202 имеется два независимых канала измерения и поддержания заданной температуры №1 и №2. Заданные температуры (дневная и ночная) и другие параметры каналов программируются заранее. Выходные сигналы терморегулятора поступают на плату контроллера А2. Выходные сигналы платы контроллера обеспечивают управление нагревателя. Можно сказать, что плата контроллера обеспечивает подержание заданных температур в заданные интервалы времени. На плате контроллера реализован таймер, который функционирует в режиме реального времени.

До момента времени t1 (рис.5) система поддерживает температуру, заданную в канале №1 терморегулятора (дневная температура). С момента времени t1 до момента времени t2 система поддерживает температуру, заданную в канале №2 терморегулятора (ночная температура). Интервал поддержания ночной температуры (Δt = t2 – t1) программируется.

У мощных тепловых пушек при выключении во избежание нагрева корпуса необходимо, сначала выключить электронагреватель, а потом с некоторой задержкой вентилятор. То есть после выключения электронагревателя производится его обдув, до тех пор, пока температура воздуха на выходе тепловой пушки не снизится до температуры воздуха в помещении. Понятно, что требуемая задержка времени АН при выключении вентилятора зависит от технических характеристик тепловой пушки (мощность, производительность, габаритные размеры и т. д.). Плата контроллера реализует вышеуказанную функцию — осуществляет задержку между выключением электронагревателя и вентилятора. Данный интервал времени (задержка) — программируется. В алгоритме работы платы контроллера можно выделить шесть режимов работы.

- Режим №1 (часы 1): отсчет и индикация текущего времени; минуты — секунды.

- Режим № 2 (часы 2): отсчет и индикация текущего времени: часы — минуты.

- Режим № 3 (время 1): задание и индикация значение времени t1 (начало интервала поддержания ночной температуры).

- Режим № 4 (время 2): задание и индикация значение времени t2 (конец интервала поддержания ночной температуры).

- Режим № 5 (задержка): задание и индикация значение задержки Δt1 (временная задержка выключения вентилятора после выключения электронагревателя).

- Режим № 6 (контроль задержки): визуальный контроль увеличения (инкремент) времени задержки Δt1, начиная с нулевого значения (текущее значение). Как только текущее значение сравняется с заданным, сразу выключается вентилятор в тепловой пушке. На дисплее снова индицируется нулевое значение.

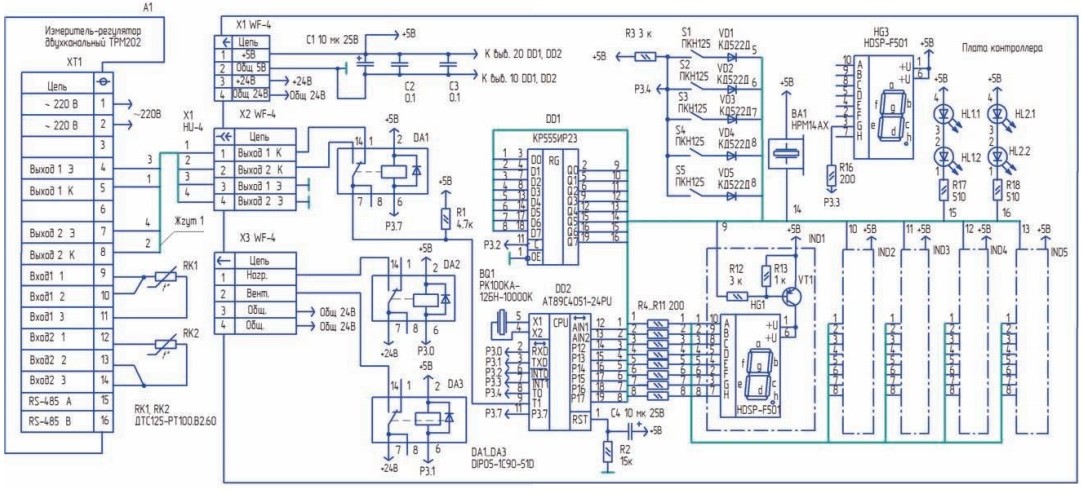

Принципиальная схема системы приведена на рис.6.

Нагреватель А3 подключается к плате контроллера через соединитель Х3. Терморегулятор А1 подключается к плате контроллера А2 через жгут 1. Принципиальная схема нагревателя в статье не приводится. Нагреватель состоит из блоков симисгорных, электронагревателя и вентилятора. Управляющие сигналы с соединителя Х3 платы контроллера поступают на управляющие входы блоков симисторных, которые подключают к сетевому напряжению электронагреватель и вентилятор. Номинальная мощность нагревателя определяется объектом регулирования.

В таймере предусмотрены следующие функции — счет реального времени, индикации текущего времени в 24-часовом формате в режимах часы-мину- ты и минуты-секунды; установка текущего времени; установка времени включения времени t1 и времени включения времени t2, установка задержки Δt1 выключения вентилятора. Все вышеуказанные параметры могут быть перепрограммированы. Если текущее время совпало с установленными значениями t1 и t2, то на 10 с включается звуковая сигнализация, с частотой повторения 1 Гц.

Интерфейс управления системы, состоит из лицевой панели терморегулятора и органов управления платы контроллера. Интерфейс платы контроллера включает в себя: клавиатуру (кнопки S1…S5), световые полосы HL1…HL2, и блок индикации (дисплей) из шести цифровых семисегментных индикаторах HG1…HG6.

Кнопки клавиатуры имеют следующее назначение:

- S1 (Р) — выбор режима работы часов: «часы 1», «часы 2», «время 1», «время 2», «задержка», «контроль задержки»;

- S2 (Л) — увеличение на единицу значение каждого разряда при установки времени в режиме «часы 2», а также при установки времени в режиме «время 1», «время 2», «задержка», «контроль задержки»;

- S3 (В) — выбор разряда, при установки текущего значения времени в режиме «часы2» и в режимах «время 1», «время 2», «задержка», «контроль задержки». В выбранном разряде включается точка h;

- S4 (С) — кнопка пуск/стоп. Данной кнопкой разрешается/запрещается счет времени;

- S5 (К) — кнопка выбора каналов температуры (№ 1 или № 2) терморегулятора А1 к микроконтроллеру DD2 при текущем времени. Если выбран канал температуры № 1 — включена световая полоса HL1, к микроконтроллеру DD2 подключен выход № 1 терморегулятора, если выбран канал температуры № 2 — включена световая полоса HL2, соответственно к микроконтроллеру DD2 подключен выход № 2 терморегулятора.

Алгоритм работы системы обогрева следующий. После подачи питания, нужно задать следующие параметры:

- в терморегуляторе А1 — значения уставок для каналов №1 и №2;

- на плате контроллера:

- значение времени t1;

- значение времени t2;

- значение времени задержки.

Допустим, что для канала №1 терморегулятора задана уставка (значение температуры) равное Т1 (дневная температура). Для канала №2 терморегулятора задана соответственно уставка равная Т2 (ночная температура). Допускаем так же, что включаем систему в дневное время и текущая температура меньше Т1. После нажатия на кнопку S4 ( С) (пуск/стоп) лог. «0» с вывода 5 клеммной колодки ХT1 терморегулятора поступает, через жгут 1 и контакт 1 соединителя Х2, через замкнутые контакты 1, 7 реле DA1 на вывод 9 микроконтроллера DD2. (На выводе 11 микроконтроллера присутствует лог. «1»),

При этом, микроконтроллер DD2 выставляет лог. «0» на выводы 2, 3. Включаются соответственно реле DA2, DA3. В данных реле, через замкнутые контакты 7, 4 напряжения +24 В поступает через соединитель Х3 на управляющие входы составных частей нагревателя. В тепловой пушке одновременно включатся электронагреватель и вентилятор.

Как только текущая температура достигнет заданной уставки, выходная оптопара канала № 1 терморегулятора закрывается. Лог. «1» с вывода 5 клеммной колодки XT 1 терморегулятора поступает на вход 9 микроконтроллера DD2. При этом микроконтроллер выставляет лог. «1» на вывод 2 и через время равное Δt1 лог. 1 на вывод 3. Тем самым, выключая сначала в тепловой пушке электронагреватель и через время равное Δt1 вентилятор. Подобные циклы включения и выключения тепловой пушки будут поддерживать температуру в помещении равную заданной уставке T1. Пусть текущее время стало равным значению t1 (начало ночного интервала времени). Тогда микроконтроллер DD2 устанавливает лог. «0» на выводе 11, включая реле DA1. В данном репе замыкаются контакты 7, 14. Теперь на вывод 9 микроконтроллера DD1 поступает сигнал с вывода 8 клеммной колодки ХГ1 терморегулятора. То есть подключается канал №2 терморегулятора. Теперь тепловая пушка будет поддерживать температуру в помещении равную заданной уставке Т2.

Пусть текущее время стало равным значению t2 (конец ночного интервала времени). Тогда микроконтроллер DD1 устанавливает лог. 1 на выводе 11, отключая реле DA1. Снова замыкаются контакты 1, 7 реле DA1. Теперь тепловая пушка будет снова поддерживать температуру в помещении равную заданной уставке Т1.

Рассмотрим основные, функциональные узлы принципиальной схемы системы. Основой устройства служит микроконтроллер DD2, рабочая частота которого задается генератором с внешним резонатором ZQ1 с частотой 10 МГц. Пьезоэлектрический излучатель ВА1 включается с вывода 15 регистра DD1. Сигнал с выхода 13 микроконтроллера через резистор R16 периодически (с периодом 1 сек) включает сегмент g индикатора HG3. Клавиатура собрана на кнопках S1…S5. Для функционирования клавиатуры так же задействован вывод 8 микроконтроллера DD2. Резисторы R17, R18 — токоограничительные для световых полос HL1 и HL2.

Выходные сигналы с каналов №1 и №2 терморегулятора А1 подключаются к выводу 9 микроконтроллера DD2 через контакты реле DA1. Само репе управляется с вывода 11 микроконтроллера DD2. Каналы управления нагревателем и вентилятором собраны соответственно на реле DA2 и DA3, которые соответственно управляются с выводов 2 и 3 микроконтроллера DD2.

Динамическая индикация собрана на: регистре DD1; транзисторах VT1…VT5; цифровых семисегментных индикаторах HG1…HG2, HG4…HG6 (HG2, HG4…HG6 расположены в блоках IND2…IND5 на рис.4). Питающие напряжения поступает на плату контроллера с соединителя Х1. Конденсатор С1 фильтрует пульсации в цепи питания +5 В. Сразу после подачи питания на выводе 1 микроконтроллера DD1 через RC-цепь (резистор R2, конденсатор С4) формируется сигнал системного аппаратного сброса микроконтроллера DD2. Дальше идет инициализация программы, в которой задаются начальные параметры работы системы. Далее идет счет текущего времени и разрешается работа устройства по приведенному выше алгоритму. Цифровая часть принципиальной схемы устройства гальванически развязана от сети, и от напряжения управления нагревателем и вентилятором +24 В.

Автор: Сергей Шишкин, г. Саров

Источник: Электрик №10, 2016