В статье предложен вариант автоматической системы управления температурным режимом блока конденсаторов теплоносителя в промышленной системе кондиционирования воздуха в помещении. Система успешно испытана и внедрена на ряде объектов в Узбекистане, где интенсивно эксплуатируется уже более трёх лет с кондиционерами различных типов при температуре наружного воздуха в интервале от -25 °С до +50 °С в условиях горной и пустынной местности.

Прежде чем перейти к описанию назначения и принципа действия предлагаемого устройства, коснёмся вкратце основных принципов и обеспечения условий работы систем кондиционирования воздуха [1]. Их действие (в режиме охлаждения) основано на переносе тепла из охлаждаемого помещения за его пределы. Поток охлаждаемого воздуха пропускают через теплообменник внутреннего блока-испарителя, называемого так потому, что в нём происходит испарение жидкого вещества-теплоносителя (хладагента). Процесс испарения, естественно, сопровождает передача тепловой энергии вовне, т. е. охлаждение. Однако при необходимости обеспечить работу в режиме охлаждения в условиях, когда температура наружного воздуха значительно ниже температуры внутри помещения, возникают проблемы. Особенно в режиме так называемого технологического охлаждения при отрицательной внешней температуре. Такой режим требуется, в частности, в центрах обработки данных, серверных, шельтерах (блок-боксах) радиосвязи и других помещениях подобного рода.

Хладагент в газообразном состоянии направляют по трубопроводу во внешний блок, находящийся за пределами помещения. Там происходит его конденсация, сопровождающаяся выделением накопленного тепла и его передачей теплообменнику-конденсатору и далее во внешнюю среду. Эффективность системы при прочих равных условиях сильно зависит от температуры воздуха как внутри, так и снаружи помещения.

Подавляющее большинство кондиционеров выпускают зарубежные производители, но далеко не все кондиционеры даже ведущих мировых фирм способны работать в режиме технологического охлаждения. Для этого существуют специальные промышленные системы, способные эффективно работать при температуре ниже -15 °С. Их производителей всего два-три в мире, а стоимость весьма значительна. Но даже и эти системы не имеют достаточной производительности при температуре ниже -25 °С.

Для повышения эффективности работы при отрицательной температуре у нас часто используют простой приём — помещают внешние блоки кондиционера в «тёплый» бокс, в котором поддерживают температуру, достаточную для нормального функционирования системы. Для её поддержания обычно достаточно тепла, переносимого из помещения и выделяемого самими конденсаторами, но в особо тяжёлых условиях может потребоваться установка дополнительных обогревателей. Так можно заставить работать в режиме технологического охлаждения даже обычный кондиционер. Это еще один плюс такого приёма, позволяющий получить существенную экономию материальных затрат на оборудование и его наладку.

Для обеспечения нужных условий работы конденсаторов тёплый бокс должен быть оснащён системой управления температурным режимом, превращающей его в термостат. Обычно этого достигают с помощью регулируемых приточно-вытяжных воздушных клапанов. Для исключения резких изменений режима работы кондиционера кратковременная погрешность поддержания температуры в боксе должна быть не хуже ±2 °С.

Чтобы лучше уяснить принцип поддержания теплового режима, обратимся сначала к одному из возможных вариантов конструкции термостата, разработанных автором. Он представляет собой бокс из сэндвич-панелей с односкатной крышей. Панели толщиной 40…80 мм закреплены на сварном каркасе из металлического уголка. Наполнитель — пенопласт или минеральная вата. Конструкция предназначена для размещения трёх конденсаторных блоков общей производительностью до 120 кВт и охлаждающего осевого вентилятора (с выбросом тёплой воздушной струи вверх).

Внутренняя часть бокса разделена на два горизонтальных отсека, расположенных один над другим, — основной отсек для размещения блоков и своего рода «чердак». Перегородка расположена на высоте верхнего края блока-конденсатора. Поскольку забор воздуха происходит с трёх боковых поверхностей блока, она предотвращает прямое попадание нагретого воздуха в основной отсек и неконтролируемое перемешивание воздушных потоков. По внутреннему периметру бокса между рабочими поверхностями конденсаторов и стенами предусмотрены технологические зазоры, а между передними панелями блоков и передней стеной — сервисный проход, обеспечивающий доступ персонала.

На передней стене бокса расположен сервисный люк для доступа персонала внутрь. Дверца люка открывается наружу. Для кондиционеров сравнительно небольшой мощности сервисный люк не делают, а доступ к блокам обеспечивают, снимая панели. В тёплое время года для обеспечения лучших условий теплообмена целесообразно снимать с каркаса заднюю панель.

В боксе, для которого предназначена система, температурный режим регулируют с помощью трёх групп воздушных клапанов. На передней стене бокса в верхнем и основном его отсеках размещены соответственно первая и третья группы, а вторая — на горизонтальной перегородке над сервисным проходом. Первой и третьей группами управляют синхронно, а второй — в «противофазе» с ними. При этом существуют два предельных состояния системы клапанов.

В первом состоянии клапаны групп 1 и 3 полностью открыты, а группы 2 — закрыты. Воздух полностью поступает извне и выбрасывается наружу, перетока между отсеками нет. В этом случае обеспечивается наилучшее охлаждение блоков. Во втором состоянии клапаны групп 1 и 3 полностью закрыты, а группы 2 — открыты. Воздух циркулирует внутри бокса без притока извне. Обеспечено максимальное сохранение тепла. В промежуточных положениях клапанов происходят частичные забор, выброс и переток воздуха, что и позволяет осуществить регулирование температурного режима.

На практике следует предусмотреть в боковых и задней стенах бокса ручные регулируемые клапаны либо просто вентиляционные отверстия общей площадью 10… 15% общей рабочей площади окон главных клапанов. Последняя должна быть рассчитана специалистом-проектировщиком вентиляционных систем исходя из параметров используемых конденсаторных блоков и обеспечивать свободное прохождение требуемого объёма воздуха с равномерным распределением по боксу и максимальной скоростью выброса.

Существуют два типа сервоприводов для воздушных клапанов — с зависимостью положения заслонки от приложенного напряжения и от продолжительности его подачи. Хотя приводами первого типа проще и удобнее управлять, приводы второго типа дешевле и доступнее для пользователя. Поэтому система разработана именно в расчёте на использование сервоприводов с управлением по времени работы привода без возвратной пружины, хотя это и потребовало некоторого усложнения алгоритма. С другой стороны, применение таких приводов, защищённых от перегрузок и не требующих наличия датчиков концевых положений, позволяет упростить алгоритм управления.

В особо тяжёлых температурных условиях (ниже -20 °С) собственного тепла конденсаторных блоков может оказаться недостаточно для обогрева бокса. На этот случай предусмотрена возможность включения дополнительных электрических обогревателей. Обогреватели закрепляют на задней стене бокса так, чтобы исключить попадание их инфракрасного излучения на конденсаторы. Мощность и необходимое число нагревателей должны быть рассчитаны в соответствии с мощностью оборудования, конструктивными особенностями бокса и условиями окружающей среды. Если внешняя температура не понижается до -20 °С, дополнительные обогреватели, как правило, не требуются, независимо от мощности внешнего блока.

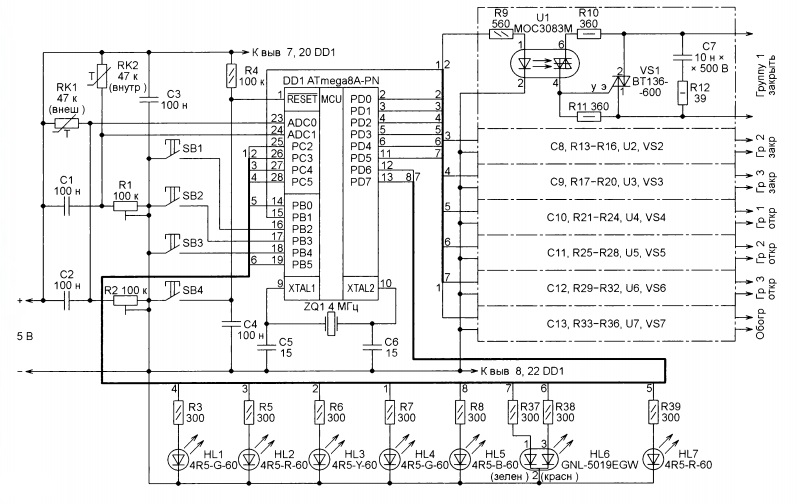

Схема блока управления положением заслонок клапанов изображена на рис. 1. Он собран на широко распространённом микроконтроллере АТmеgа8А-РN (DD1). Принцип регулирования — дискретный, в зависимости от температуры внутри бокса: ниже -5 °С, -5…0 °С, 0…+5 °С, выше +5 °С.

Блок способен работать в автоматическом и ручном режимах. При этом, работая в автоматическом режиме, он может находиться в двух состояниях: дежурном и активном. Это зависит от того, превышает ли внешняя температура заданное пороговое значение. Если нет, устройство находится в состоянии активного регулирования.

Для большинства систем оптимален порог +5 °С. Это объясняется тем, что при перепаде температуры более 15 °С производительность (тепловая мощность) кондиционера начинает уменьшаться. Это значение можно уточнить по графикам производительности применяемого оборудования. Однако указанное выше эмпирическое значение гарантированно может быть использовано на практике, в том числе в системах, изначально не предназначенных для технологического охлаждения.

Регулятор снабжён органами управления и индикации. К первым относятся кнопки ручного управления клапанами SB1 «Открыть» и SB2 «Закрыть», перехода в автоматический режим SB3 ’’Авто» и установки системы в исходное состояние SB4. Светодиоды служат для сигнализации о внешней температуре ниже +5 °С (HL1), интервале внутренней температуры (HL2 — «>+5 °С», HL3 — «0…+5 °С», HL4 — «-5…0 °С, HL5 — <-5 °С). Светодиод HL6 изменяет цвет свечения в соответствии с табл. 1. Светодиод HL7 подаёт сигнал аварии. В качестве внешнего и внутреннего термодатчиков применены терморезисторы, соответственно RK1 и RK2. Напряжение на них измеряет встроенный АЦП микроконтроллера.

Программа микроконтроллера написана на языке С в среде Code Vision AVR v2.03.4. Для запуска периодических измерений использован 16-разрядный таймер микроконтроллера. Он генерирует запросы прерываний с периодом 16,75 с. Обработчик прерываний подсчитывает их число и примерно через каждые 5 мин (301,5 с) запускает АЦП. Измерение внешней и внутренней температуры производится поочерёдно, поэтому интервал времени между двумя последовательными измерениями каждой величины — около 10 мин. Поочерёдное переключение входов АЦП происходит в обработчике завершения преобразования.

Алгоритм работы устройства состоит из двух этапов. На первом этапе в течение первых 150 с (длительность процесса полного открывания или закрывания применённых клапанов) происходит полное открывание клапанов групп 1 и 3 и соответственно полное закрывание клапанов группы 2 (далее для краткости это называется просто полным открыванием). При этом вспыхивает и гаснет светодиод НL3. Затем отключается питание клапанов и включается индикация автоматического режима — светодиод НL6 светится зелёным. Светодиод HL1 выключен.

На 10 мин, пока идёт измерение температуры, включаются все светодиоды НL2—НL5. По окончании измерения остаётся включённым тот, который соответствует внутренней температуре..

На втором этапе при внешней температуре выше +5 °С устройство находится в дежурном состоянии с полностью открытыми клапанами. При температуре ниже +5 °С клапаны закрываются на 50 %. Далее, после каждого цикла измерений, положение клапанов изменяется с шагом 25 % в зависимости от температуры внутри бокса.

На случай отсутствия в боксе дополнительных пассивных клапанов с ручным регулированием и во избежание резкого повышения температуры в программе предусмотрено неполное, приблизительно на 85 %, максимальное закрытие клапанов групп 1 и 3. Степень их закрытия задана в программе значением константы d2.

При внешней температуре выше +5 °С вновь происходит переход в дежурное состояние с полным открыванием клапанов. На время активного регулирования (изменения положения заслонок) в автоматическом режиме во избежание нарушения процесса запрещены все прерывания.

Для перехода в ручной режим следует кратковременно нажать на кнопку SB1 или SВ2. Пока одна из этих кнопок нажата, заслонки групп 1 и 3 перемещаются в указанном направлении от текущего положения, а заслонки группы 2 — в противоположном. После отпускания кнопки ручной режим сохраняется и допускаются повторные нажатия. Одновременное нажатие этих кнопок не обрабатывается.

Для обратного перехода в автоматический режим требуется нажать на кнопку SВ3. Если устройство уже находится в автоматическом режиме, это нажатие не даст эффекта. После переключения в автоматический режим происходит принудительное открывание клапанов в течение 150 с, затем питание клапанов выключается.

Для перезапуска системы управления служит кнопка SВ4. Её действие аналогично выключению и повторной подаче питания.

В устройстве предусмотрены специальные режимы, используемые в процессе налаживания и эксплуатации:

- Принудительный переход в активное состояние после включения при внешней температуре выше +5 °С:

- нажмите на кнопку SВ4, затем, удерживая её, нажмите одновременно на кнопки SВ1 и SВ2;

- отпустите кнопку SВ4 и в течение не более двух секунд после этого отпустите кнопки SВ1 и SВ2.

После этого будет включена индикация автоматического режима и понижения внешней температуры. Начнётся измерение внутренней температуры, сопровождаемое включением всех светодиодов. Внешняя температура не измеряется. По окончании измерения останется включённым один из светодиодов НL2—НL5, соответствующий результату измерения, и будет установлен режим активного автоматического регулирования. Принудительного открывания клапанов не происходит. Возврат в нормальный режим возможен только с помощью кнопки SВ4.

- Пропуск принудительного открывания клапанов после нормального включения:

- нажмите на кнопку SВ4, затем, удерживая её, нажмите на кнопку SВ2;

- отпустите кнопку SВ4 и в течение не более двух секунд отпустите кнопку SВ2.

Если комбинация кнопок SВ2 и SВ4 случайно удерживалась более двух секунд, то после их отпускания установится ручной режим, о чём сигнализирует красное свечение светодиода HL6. Для выхода из режима пропуска следует перезапустить устройство либо включить автоматический режим нажатием на кнопку SB3 по окончании измерения температуры, когда останется включённым только один из светодиодов HL2-HL5.

Электрический обогреватель, в зависимости от расчётной мощности, можно подключать как непосредственно к симистору VS7 в качестве нагрузки, так и через промежуточное реле или контактор. Во втором случае номинал резистора R36 следует увеличить до 360 Ом. Сервоприводы подключают по штатной трёхпроводной схеме [2], которая не требует пояснений.

Питают устройство от источника стабилизированного напряжения 5 В, собранного по традиционной схеме на интегральном стабилизаторе 7805.

В качестве RK1 и RK2 применены терморезисторы КМТ-4. Они заключены в металлические капсулы и герметизированы, поэтому могут быть использованы в условиях любой влажности. Вместо них можно установить терморезисторы ММТ-4, но в этом случае придётся провести их градуировку, по результатам которой изменить в программе значения констант t1—t3.

Подстроечные резисторы — СП5-16ВА или аналогичные, постоянные резисторы — С2-ЗЗН или МЛТ соответствующей мощности. Конденсаторы С7—С13 — К10-47 группы Н3О на напряжение 500 В, остальные — керамические малогабаритные, например, К10-73-1б, К10-17в. Светодиоды серии 4R5 можно заменить другими сверхъяркими соответствующего цвета свечения в корпусах диаметром 5 мм.

Оптроны МОС3083М [3] использованы благодаря наличию в них детектора нуля приложенного напряжения и малому току управления. Это позволило избежать помех при коммутации силовых цепей и снизить суммарный ток через порты В и D микроконтроллера DD1, который не должен превышать 200 мА. Минимальное рекомендуемое значение управляющего тока для оптронов МОС3083М — 5 мА. Возможна замена на МОС3082М или МОС3081М с увеличением тока соответственно до 10 мА и 15 мА, уменьшив для этого сопротивление резисторов, включённых последовательно с излучающими диодами оптронов. При токе управления 10…15 мА можно использовать также оптроны МОС306Х-М и МОС316Х-М. Допустимо применение симисторов ВТ136, ВТА136 (максимальный ток нагрузки — 4 А), ВТ139, ВТА139 (16 А), ВТ140, ВТА140 (25 А) на 600 или 800 В.

Использованы воздушные клапаны VENTS РРВА 1000×500 [4] с сервоприводами Belimo NM230A [2]. Наличие концевых датчиков не требуется. Эти сервоприводы могут быть использованы с другими клапанами серии VENTS РРВА, а также с КВУ 600×1000, КВУ 1000×1000 [5].

Возможно параллельное подключение нескольких сервоприводов на один канал с учётом запаса симистора по мощности, которого хватит на сотню приводов даже при использовании симисторов ВТ136.

Конструктивно блок управления выполнен на трёх платах: управления, коммутации и питания (рис. 2). На плате управления расположены микроконтроллер с сопутствующими слабо- точными элементами, кнопки и оптроны. Симисторы размещены на плате коммутации. Использованы стандартные перфорированные монтажные платы размерами 70×50 мм (для блока питания — 50×35 мм) с шагом перфорации 2,54 мм. Способ монтажа — навесной с фиксацией термоклеем. Ввиду простоты устройства печатный монтаж не использовался.

Блок собран в пластмассовом корпусе исполнения IР65 с внутренними размерами 110x205x82 мм. На рис. 3 показано взаимное расположение плат и других элементов внутри корпуса. Собранные в одну линейку светодиоды закреплены на корпусе. Отдельно в нём закреплены трансформатор питания и контактор управления нагревателем.

Терморезисторы вынесены за пределы корпуса и соединены с блоком управления кабелем ШВВП 2×0,75 в двойной изоляции. Они помещены в пластмассовые корпусы исполнения IР65 подходящих размеров, закреплённые в соответствии с назначением датчиков на внешней и внутренней стенах бокса. Рекомендуется размещать терморезисторы на возможно меньшем расстоянии от блока управления и использовать кабели длиной не более метра. При этом датчик внутренней температуры рекомендуется размещать примерно на 100 мм ниже перегородки главного отсека бокса (в зоне низкой интенсивности воздушных потоков и большей стабильности температуры).

Для обеспечения удобного доступа блок закрепляют на внутренней стене бокса рядом с сервисным люком. Обогреватели подключают кабелем в двойной изоляции с проводами соответствующего передаваемой мощности сечения.

При налаживании блока температурные режимы проверяют с помощью термопары мультиметра D838 или аналогичного. Хотя абсолютная погрешность измерения в этом случае может достигать ±1 °С, для практического применения этого достаточно. Проверку производят при температуре +5 °С. Подстроечными резисторами R1 и R2 при подключённых терморезисторах устанавливают на входах АDС0 и АDС1 микроконтроллера напряжение соответственно + 1,43 В и +2,5 В. При использовании других терморезисторов потребуется опытным путём определить оптимальные значения констант t1—t3 и, возможно, изменить номиналы подстроечных резисторов.

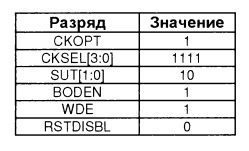

В зависимости от типа применяемых сервоприводов может потребоваться корректировка управляющих временных интервалов изменением значения константы dmах. При этом необходимо следить, чтобы значение переменной dd в ходе выполнения программы никогда не превышало 32768 — максимального значения, которое может быть передано функции delау() в качестве аргумента. Это означает, что в системе могут быть применены приводы с длительностью хода не более 196 с. При необходимости можно, конечно, вызывать функцию delау() несколько раз подряд, но на практике с этим вряд ли придётся столкнуться. Естественно, после внесения изменений в исходный текст программы её нужно заново откомпилировать и перепрограммировать микроконтроллер. Конфигурация микроконтроллера должна соответствовать табл. 2.

Пользуясь данными, приведёнными в этой статье, можно создать модификацию термостата для системы технологического охлаждения на основе кондиционера практически любого типа.

ЛИТЕРАТУРА

- Котзаогланиан П. Пособие для ремонтника. Практическое руководство по ремонту холодильных установок с конденсаторами воздушного охлаждения. Пер. с франц. — М.: Издательство Московского Университета, ЗАО “ОСТРОВ”, 1999 г.

- Техническое описание NM230A, NM230A-S. — URL: http://belimo.ru/upload/iblock/447/nm230a_nm230a_s.pdf (18.04.16)

- МОС3081М, МОС3082М, МОС3083М 6-Pin DIP Zero-Cross Triac Driver Optocoupler. — URL: https://www.fairchildsemi.com/datasheets/MO/MOСpdf (18.04.16).

- Регуляторы расхода воздуха ВЕНТС РРВА — URL: http://vents-rus.ru/ product/rrva_1000h500

- Клапан воздушный утеплённый (КВУ). — URL: http://ventmontazh.ru/klapan_kvu (18.04.16).

Автор: Д. ПАНКРАТЬЕВ, г. Ташкент, Узбекистан

Источник: Радио №8/2016