При эксплуатации старых холодильников нередко заметна их пониженная замораживающая способность, что свидетельствует об утечке хладагента из контура охлаждения. В статье содержатся необходимые сведения для самостоятельного устранения утечки хладагента в бытовом холодильнике.

Современный холодильник — его не просто шкаф, в котором хранятся продукты и напитки, а сложный высокотехнологичный электроприбор. Поэтому для того, чтобы он служил долго и эффективно, надо соблюдать правила его эксплуатации:

- холодильник рассчитан на эксплуатацию в жилом помещении, поэтому на лоджиях и балконах (даже если они застеклены) его устанавливать нельзя;

- при первом же подозрении на утечку в системе циркуляции хладагента следует обеспечить постоянное проветривание помещения, не включать газовые конфорки (и иные системы открытого огня), не курить. Эти рекомендации вытекают из химических свойств хладагента (горючего газа), так как при его соприкосновении с открытым пламенем в замкнутом пространстве возможно его воспламенение и взрыв;

- у холодильника есть вентиляционные каналы, которые нельзя перекрывать;

- не храните в холодильнике горючие жидкости, в том числе аэрозоли. Кроме того, любителям охлажденных напитков надо помнить — газированные напитки в алюминиевых банках содержат много углекислоты и при определенных условиях (при длительном хранении при температуре -3°С и ниже) вздуваются и взрываются;

- при чистке холодильника обесточьте его;

- со стороны задней стенки (где проложены коммуникации с хладагентам) и сверху холодильника должно быть не менее 5-10 см свободного пространства, чтобы исключить повреждения патрубковых коммуникаций, и воздух мог нормально циркулировать, и компрессор не вышел из строя;

- при отключении холодильника от сети 230 В / 50 Гц (намеренном или случайном) не включайте сетевую вилку сразу обратно — необходимо подождать 5-7 мин;

- не устраняйте поломки самостоятельно, так как непрофессиональные действия нанесут холодильнику еще больший ущерб.

Причины возникновения неисправности и поиск места утечки хладагента

Часто встречающаяся неисправность холодильного оборудования, в котором применяются горючие газы — хладагенты — это их утечка. Утечка может появиться вследствие механического воздействия на заднюю часть холодильника, где под запененной массой проложены патрубки с хладагентом, или в случае иной его неправильной эксплуатации.

Примером такой неправильной эксплуатации может служить непосредственное соприкосновение задней стенки холодильника и труб отопления (рис.1). Эта ситуации сплошь и рядом встречается в жилом секторе, где полезная площадь помещений мала.

Кроме того, непременным условием бесперебойной работы холодильника является полная герметичность его охлаждающей системы. Хладагент, заправленный на заводе, рассчитан на весь срок службы холодильника и в процессе его работы не расходуется. Но если герметичность нарушена и хладагент улетучивается в атмосферу, то холодильник не сможет нормально функционировать.

Причины возникновения утечек могут быть различными, от неаккуратного обращения до заводского брака. К сожалению, в большинстве случаев утечки происходят через микроскопические трещины и не плотности деталей и трубопроводов холодильного агрегата. Поэтому найти место утечки хладагента зачастую довольно сложно даже при использовании специальных электронных течеискателей. Дело осложняется еще и тем, что большинство современных холодильников производятся по технологиям, предполагающим размещение трубопроводов в толще неразборных стенок шкафа и запененных отсеках холодильника.

После обнаружения и устранения утечки, хладагент полностью спивается с помощью устройства регенерации хладагента.

Практика устранению течи хладагента такова. Если место утечки обнаружено, необходимо определиться со способом устранения неисправности. Это может быть опайка места утечки специальным припоем (медные и стальные трубопроводы), наложение особой полимерной заплатки (детали и трубопроводы из алюминия) или замена поврежденной детали новой.

Типичная неисправность

В результате проверки холодильника на герметичность обнаружена утечка в запененной части испарителя или обратной трубы.

Последовательность действий

- отсоедините капиллярную трубку и фильтр, а также обратную трубку от компрессора, потому, что перед восстановлением циркуляции необходимо прочистить капиллярную трубку и заменить фильтр; открутите винты конденсатора и снимите конденсатор; вырежьте по периметру полионду сзади холодильника, не надрезая сверху;

- сверните в рулон полионду и поместите ее на крышку холодильника, закрепив скотчем;

- пометьте места прохождения трубопроводов на задней части шкафа.

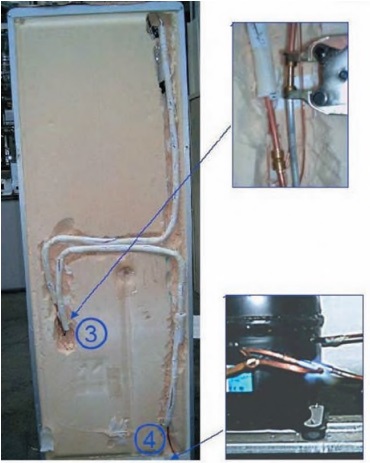

Места расположения трубопроводов на задней стенке шкафа холодильника показаны на рис.2.

Затем необходим визуальный осмотр внутренних трубопроводов. Секция трубопровода, которая подлежит замене, начинается с испарителя холодильника и заканчивается в испарителе морозильника (секция 1 и 2), фактически коррозия между медью и алюминием происходит только при условии возникновения между ними водяного конденсата (трубопровод испарителя холодильника здесь заканчивается).

На рис.3 цифрами 1-2 и 3-4 помечена магистраль возвратного трубопровода.

Возникновение коррозии на возвратном трубопроводе к компрессору маловероятно (секция 3-4), по причине обогрева обратной трубы испарителей двумя капиллярными

трубками. Поэтому секция трубопроводов (патрубков), соединяющая испарители FR и FZ, подлежит замене (секция 1-2). Если секция 3-4 не имеет коррозии, то можно оставить ее без замены.

Демонтаж трубопроводов в секции 1-2 проводят, обрезав трубку и оставив концы длиной приблизительно по 3 см, в точке 1 и 2.

Демонтаж трубопроводов в секции 3-4, соответственно, проводят, обрезав трубку и оставив конец длиной приблизительно 3 см, в точке 3.

В точке 4 надо распаять обратную трубу компрессора.

Для замены трубопроводов в секции 1-2 используют медную трубу (которая используется при монтаже кондиционеров) диаметром 6 мм с противоконденсатным покрытием (белого цвета).

Для соединения с трубой шкафа используют локринг 7/6. А для соединения с трубой испарителя морозильника используют локринг 6/6 соединения медь-медь (см. рис.4, соединение производится по аналогии с точками 3 и 4).

Для замены трубопроводов в секции 3-4 осуществляется соединение с обратной трубой испарителя морозильника при помощи локринга 7/6 (см. рис.4, точка 3).

Внимание!

Прежде чем припаивать обратную трубу к компрессору, необходимо очистить все места соединений от грязи.

Запенивание и подготовка поверхности под обратный монтаж полионды проводят следующим образом. Произведите запенивание монтажной пеной в тех местах, из которых она была удалена, учитывая расширение пенополиуретана. Для того чтобы пена была более плотной и для исключения попадания на панели, используйте шаблоны из дерева или картона.

После застывания пены, лишнее обрезают и полионду разворачивают на прежнее место. Её закрепляют, предварительно промазав силиконовым клеем ипи используя двухстороннюю клейкую ленту.

Используемые материалы:

- изолированная труба для кондиционеров диаметром 6 мм (необходимо 1,5 м для замены одной секции ипи 3 м для замены двух секций);

- локринги;

- герметик для монтажа покрингов;

- фильтр;

- монтажная пена.

Работы по устранению утечки хладагента относятся к сложным видам ремонта холодильного агрегата. К примеру, цена работ на устранение утечки хладагента в г. Санкт-Петербурге составляет не менее 40 USD.

Автор: Андрей Кашкаров, г. Санкт-Петербург