В статье описаны различные способы соединения электропроводов, указаны их достоинства и недостатки. Особое внимание уделено сварке проводов как самому надежному способу соединения проводов.

Каждый электрик, выполняющий электромонтажные работы, знает, что самый ответственный участок при электромонтаже — это соединение проводов. Главное требование к ним — создание максимальной проводимости между проводами и надежность стыка. В идеальном случае, сопротивление соединения должно быть минимальным и не увеличиваться при длительной эксплуатации. Несоблюдение этого требования приводит к перегреву мест соединения проводов, к их повреждению и часто к пожару. В настоящее время, придумано много способов соединения проводников, каждый из них имеет свои преимущества и недостатки. Вот самые популярные: скрутка, сварка, пайка, клеммные соединения и зажимы, винтовые ответвительные зажимы, болтовые соединители, соединительные изолирующие зажимы СИЗ, зажимы типа WAGO, опрессовка. Рассмотрим их.

Скрутка

Когда-то самый популярный среди электромонтажников способ соединения проводов, ныне запрещен. В 1970-е годы провода сечением до 10 мм2 включительно разрешалось соединять скруткой, без пайки и сварки. Но в 7-й редакции «Правил устройства электроустановок» вышедшей в 2009 г. в пункте 2.1.21 главы 2, написано:

«Соединение, ответвление и оконцевание жил проводов и кабелей должны производиться с помощью опрессовки, сварки, пайки или сжимов (винтовых, болтовых и тл.) в соответствии с действующими инструкциями, утвержденными в установленном порядке».

Как видим, скрутки в списке нет. Здесь следует уточнить, что скрутка запрещена в чистом виде, т.е. как законченный технологический процесс, но при других способах соединения, например при сварке или спайке проводов, она разрешена и применяется как её составная часть.

Запрещение скрутки связано с тем, что качество контакта, т.е. его проводимость, ухудшается со временем. В свежей скрутке переходное сопротивление (ПС) может быть в норме, отчего некоторые электрики так ратуют за нее. Заметим, что ПС скрутки зависит от площади контакта проводов, сипы их сжатия, чистоты их поверхности (отсутствия грязи) и наличия окисной пленки. Со временем провода, взаимодействуя с кислородом воздуха, окисляются, ПС в местах их соединения увеличивается, и скрутка нагревается, нагрев приводит к еще большему увеличению окисления проводов и ослабления силы сжатия проводов, отчего скрутка еще больше нагревается.

Чем больший ток в цепи, тем сильнее нагревается скрутка. Здесь важно заметить, что автоматы защиты не разорвут электроцепь, в которой скрутка нагрелась до состояния пожара, так как ток в цепи почти не изменяется, а растет только температура стыка. Именно в этом опасность скрутки, и это является главной причиной пожаров электропроводки, поэтому скрутки запрещены.

Сварка

По единодушному мнению электриков, сварка — это самый надежный вид соединения проводов. ПС в месте соединения сваренных проводов со временем не увеличивается, поэтому сваренные провода не перегреваются и служат много десятков лет, обеспечивая должный уровень пожаробезопасности.

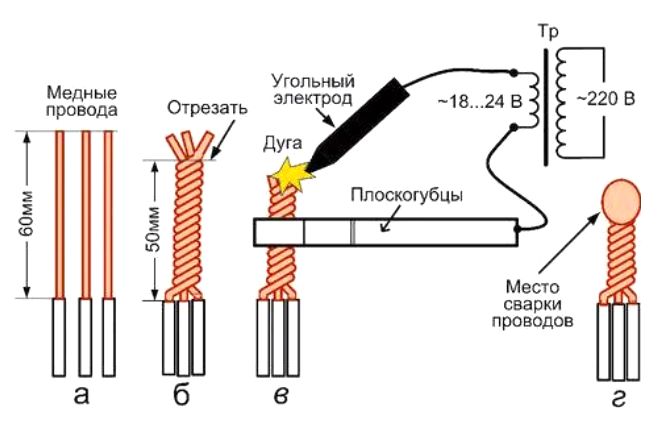

Технология (последовательность) сварки проводов показана на рис.1, а фотографии сваренных медных и алюми ниевых проводов показаны соответственно на рис.2 и рис.3.

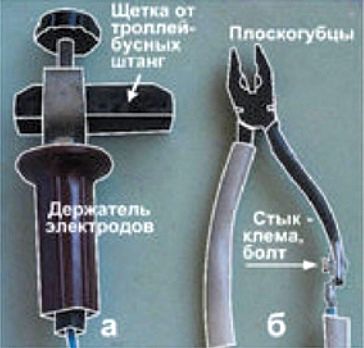

Сварка проводов, как правило, проводится переменным током (рис.1,в) и длится 2…3 с. В качестве сварочного электрода можно применить омедненные графитовые электроды, продающиеся в специализированных магазинах сварочного оборудования, или графитовые щетки от коллекторных двигателей, или щетки от троллейбусных штанг. В качестве держателей электродов можно применить зажимы как заводского изготовления (рис.4,а), так и самодельные. Подойдут и зажимы типа «крокодил», те самые, которые применяют для подключения к кислотным автомобильным аккумуляторам.

Провода, подключающие сварочный аппарат к сети -220 В/50 Гц, могут быть любыми, необходимой длины, сечением 2,5 мм2,

а провода между сварочным аппаратом и скруткой должны быть длиной до 1,5 м сечением 10 мм2, в крайнем случае — 6,0 мм2, но в таком случае, длиной не более 1,0 м. В этих проводах будет проходить ток до 100 А. Величина тока зависит от количества проводов в свариваемой скрутке и, естественно, от мощности сварочного трансформатора. Если сварочный аппарат способен выдать ток 50…90 А, то это достаточно для практической работы.

В качестве контакта сварочного аппарата со скруткой, т.е. «массы», применяют плоскогубцы, ручку которых проводом через болт и клемму (рис.4,б) присоединяют к сварочному аппарату. Плоскогубцы, кроме создания контакта скрутки со сварочным аппаратом, являются теплоотводом, предотвращающим подгорание изоляции проводов.

Медные провода свариваются легко. Если вы раньше не варили скрутки, то вам необходимо потренироваться на отдельных кусках провода с разным их количеством в скрутке. Алюминиевые провода сваривать тяжело, главное препятствие здесь — окись алюминия, его температура плавления 2050°С, хотя чистый алюминий плавится при 660°С. Кроме того, окись алюминия плохо поддается воздействию флюса. Хороший растворитель для него — следующий состав (продается в специализированных магазинах для сварки);

- фтористый калий -1 часть;

- хлористый цинк — 8 частей;

- хлористый литий — 32 части;

- хлористый калий — 5 частей.

Перед применением этот флюс надо развести до густоты пасты, натереть им алюминиевые провода и затем сваривать их так же, как медные.

Теперь о главном элементе для сварки проводов — сварочном аппарате. Его можно купить готовым в магазине или сделать самому. Рассмотрим оба варианта.

Инвертор

Электронный сварочный аппарат заводского изготовления. Его прямое назначение — сварка металлов. Он, без переделки, может быть использован для сварки проводов. Для этого в качестве электрода надо использовать графитовые

электроды.

На рынке представлено большое количество инверторов по приемлемой цене, малых размеров и массой около 3 кг, что очень важно для электриков, так как им часто приходится сваривать провода под потолком, находясь на высокой лестнице. Принцип работы инверторов следующий;

вначале ~220 В выпрямляется, затем преобразуется в переменное напряжение частотой 30…100 кГц, далее подается на высокочастотный трансформатор и после него выпрямляется до напряжения около 60 В, т.е. сварка осуществляется постоянным током, при этом «плюс» подключается к скрутке. Ток сварки у них регулируется в больших пределах, обычно, от 20 А до 100…250 А (в зависимости от модели). Для сварки проводов регулятор тока сварки инвертора необходимо установить на ток 30…60 А (подбирают экспериментально).

Достоинства инверторов: возможность регулировки тока в больших пределах и сварки скрутки любых диаметров; малый вес; приемлемая цена. Электрики, сваривавшие ими скрутки, быстро обучаются и довольны качеством сварки. Но инверторы также имеют и минусы — сложность их схемы и сложность ремонта, необходимость беречь их от повышенной влаги, резких перепадов температур и воров.

ТС 700-2 — специальный аппарат для сварки скруток проводов

Изготавливает его ООО «ПРИЗМА» в России, в Пермском крае (рис.5). В комплект кроме сварочного аппарата, собранного по трансформаторной схеме, входит сумка для переноса аппарата на плече, съемные сварочные кабели — 2 шт., сетевой кабель для ~220 В, очки для сварки, 5-10 сварочных угольных электродов и инструкция. Принципиальную схему и данные трансформатора завод не прилагает.

Характеристики ТС-700-2

- Габариты аппарата …. 200x188x66 мм;

- Напряжение питания …. ~220 В +15/-20%, 50 Гц;

- Потребляемая мощность в режиме сварки …. до 1,3 кВт;

- Ток «холостого хода» …. Не более 0,035 А;

- Напряжение вторичной обмотки …. ~18 ±0,5 В;

- Максимальное суммарное сечение медных проводов в свариваемой скрутке …. 20 мм2;

- Габаритная мощность трансформатора …. 700 Вт;

- Масса изделия в полном комплекте …. не более 5,1 кг;

- Рекомендуемый размер угольного электрода …. диаметр 8… 12 мм, длина 100…150 мм;

- Рекомендуемое время сварки одной скрутки …. 0,3-4,0 с;

Отзывы электромонтажников о работе этого аппарата самые положительные.

Как самому сделать сварочный аппарат для проводов Трансформатор для такого аппарата лучше использовать уже готовый, заводского изготовления, или использовать трансформатор с готовой первичной обмоткой, а вторичную перемотать самому. Такие варианты мы здесь и рассмотрим.

Специалисты утверждают, что в идеале трансформатор для сварки проводов должен иметь мощность от 500 до 1000 Вт, сечение сердечника 25 мм2, первичную обмотку ~220 В, которая должна быть намотана медным (желательно с термостойкой изоляцией) проводом ПЭВТ диаметром 1,5…2 мм, вторичную обмотку из меди, сечением 15…20 мм2 и напряжением (~18…24) В. Необходимо отметить, что сварка будет работать и при выходных напряжениях (~12… 24) В. Но ~36 В многовато для такой сварки. Если вы будете варить скрутку проводов большим напряжением, скажем, ~36 В или ~40 В, то скрутка будет перегреваться, а медь плавиться и разлетаться.

Поэтому специалисты рекомендуют понизить напряжение и увеличить ток сварочной дуги. Для этого необходимо перемотать его вторичную обмотку, разделив ее ровно на 2 части. Намотку, в таком случае, рекомендуется проводить в два провода одновременно, а после соединить их параллельно. Оптимальным током сварки следует считать такой ток, при котором электрод не залипает, а дуга горит устойчиво. Если при сварке электрод прилипает к скрутке, то это признак слабого тока сварочной дуги и недостаточной мощности трансформатора.

Есть и другой вариант решения проблемы — использовать стандартные трансформаторы с выходным напряжением ~36 В. Можно увеличить длину сварочных проводов до трех метров. При сварке на этих проводах будет падение напряжения, и к скрутке приложится более низкое напряжение, близкое к оптимальному. Но здесь есть «подводный камень»: трансформатор из-за слабой мощности может не выдать необходимый для сварки ток.

Есть еще один вариант решение проблемы малой мощности сварочного трансформатора — установить силовой мостовой выпрямитель с конденсатором (рис.6). Выпрямительный мост с допустимым током 90…100 А устанавливают на радиаторе, а необходимую емкость электролитического конденсатора 5000…10000 мкФ можно набрать параллельным соединением конденсаторов меньшей емкости. «Плюс» прикладывают к угольному электроду. В этой схеме за счёт заряда конденсатора легко зажигается дуга, которая длится 2…3 с.

Известно, что сварочные трансформаторы малой мощности при сварке сильно перегреваются, вплоть до появления дыма. Чтобы уменьшить нагревание, необходимо подавать на него электропитание только на время сварки, охлаждать вентилятором и делать перерывы между сваркой проводов.

Если вы решили самостоятельно намотать обмотки сварочного трансформатора, особенно его вторичную обмотку, то работу следует проводить не спеша, прижимая виток к витку, что очень важно, так как при больших сварочных токах витки от мощных переменных магнитных полей вибрируют, их изоляция стирается, что может привести к короткому замыканию. Именно по этой причине рекомендуется вторичную обмотку заливать электроизоляционным лаком, чтобы, застыв, он препятствовал вибрации.

Если у вас нет нужного сечения медного провода, обмотку можно мотать в 2 или 3 провода параллельно. А при намотке алюминиевым проводом, его сечение необходимо увеличить в 1,5-1,7 раза. Многожильные медные провода для вторичной обмотки можно купить в магазинах электротоваров.

Так как обмотки трансформатора находятся в нагретом состоянии, то применять для намотки провода с полихлорвиниповой изоляцией нельзя (расплавиться), можно применить провода в резиновой или резинотканевой изоляции. Первичная обмотка готового сварочного трансформатора должна быть защищена предохранителем на 10 А.

Рассмотрим возможные варианты самостоятельного изготовления сварочных трансформаторов.

Вариант 1. Из трансформатора с тороидальным ленточным сердечником

При одинаковых характеристиках трансформаторы с тороидальным сердечником выигрывают у Ш-образных трансформаторов по габаритам и весу в 1,5 раза, кроме того, они имеют выше КПД. Для электриков, часто работающих под потолком, малый вес сварочного аппарата имеет решающее значение. Следует заметить, что намотка тороидальных трансформаторов связана с трудностями: необходимо изготовить специальный челнок, на который наматывают провод, а после этим челноком наматывают трансформатор. Поэтому я бы рекомендовал заказать изготовление «тороида» на электротехническом заводе, где их качественно мотают на специальных станках. Их специалисты помогут вам рассчитать сечение сердечника, количество витков и диаметр медного провода, вы только делаете заказ.

Если вы решили сами изготовить свой аппарат на «тороиде», то в качестве межобмогочной и внешней изоляции можно применить фторопластовую пленку ПЭТФ толщиной 0,01…0,02 мм, лакоткань ЛШСС толщиной 0,06…0,012 мм.

Количество слоев внешней изоляции 2-3 слоя, после чего наматывают первичную обмотку и запивают лаком, далее опять наматывают 2-3 слоя изоляции, наматывают вторичную обмотку медным многожильным проводом сечением в идеале 15 мм2. После вторичную обмотку заливают лаком и изолируют лакотканью или изолентой на тканевой обмотке.

Вариант 2. Из лабораторною автотрансформатора ЛАТР-1,25

Его прямое назначение — плавное ручное регулирование напряжения переменного тока в пределах 0…260 В. Единственная обмотка ЛАТР-1,25 (рис.7) намотана на тороидальном сердечнике. Выпускаются ЛАТР разной мощности, для их переделки в трансформатор для сварки проводов подойдет ЛАТР с минимальной мощностью 1,25 кВт, его масса 6 кг. Схема ЛАТР-1,25 показана на рис.7,а, а его внешний вид — на рис.7,б.

Для переделки автотрансформатора в сварочный трансформатор для проводов, необходимо убрать ползунок, регулирующий напряжение, и поверх первичной обмотки намотать вторичную обмотку. Для этого необходимо заизолировать первичную обмотку в 2-3 слоя лакотканью или, в крайнем случае, хлопчатобумажной изолентой. Далее наматывают вторичную обмотку, в идеале, сечением 15 мм2 и запивают паком. Количество витков вторичной обмотки подбирают экспериментально, например: предварительно наматывают 10 витков провода (можно тонкого) в изоляции и измеряют на них напряжение, далее вычисляют количество витков на 1 В. Напряжение вторичной обмотки должно быть ~18 В, можно и ~24 В. Делают отвод на ~18 В. Здесь может возникнуть вопрос «Где взять провода такого сечения, если есть, скажем, ПЭВ сечением 3 мм2 (диаметром 2 мм)?». В таком случае можно намотать параллельно 3-4 обмотки этого провода, а после включить их параллельно. Схема ЛАТР-1,25, переделанного в сварочный трансформатор для сварки проводов, показана на рис.7,в.

Вариант 3. Из силовых трансформаторов микроволновых печей

Мощность таких трансформаторов 0,7…0,9 кВт, что вполне подходит для изготовления сварочного трансформатора для проводов.

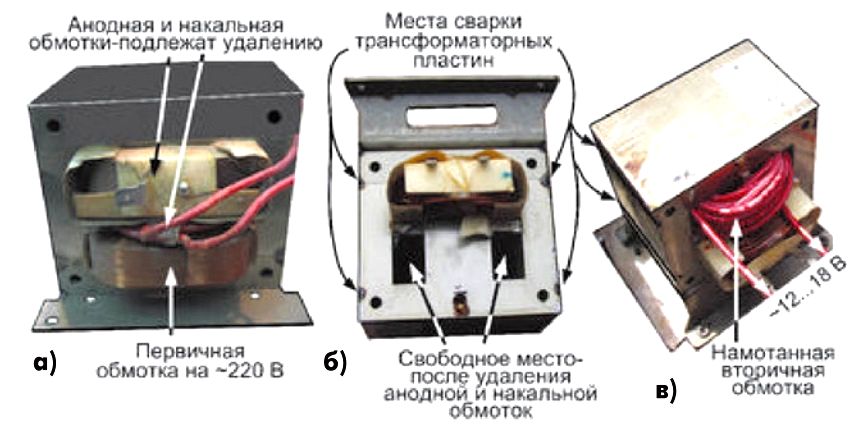

Сердечник трансформатора в них Ш-образный. На нем намотаны три обмотки: первичная на ~220 В и две вторичных — накальная (несколько витков толстого провода) и анодная на 2000 В (рис.8).

Силовые трансформаторы от микроволновых печей имеют особенность. Пластины их сердечника проварены (рис.8,б), и разобрать их, чтобы добраться до катушки обмотки, невозможно. Поэтому для их переделки под сварку проводов необходимо удалить (срезать) обе вторичные обмотки — и накальную, и анодную. Накальную обмотку удалить легко, а вот анодною необходимо срезать ножовкой или болгаркой, причем с двух сторон (рис8,б). Чтобы не повредить первичную обмотку, необходимо между обмотками проложить пластину. После обрезки вторичной обмотки, ее остатки выбивают деревянным стержнем и молотком. Размер окна, освобожденного от вторичной обмотки, у разных трансформаторов может различаться, в зависимости от модели СВЧ печи, и обычно лежит в пределах от 14…18 мм в ширину и 28…35 мм в высоту.

Намотку вторичной обмотки придется проводить через окна в трансформаторном железе (рис.8,б), но предварительно необходимо определить, сколько витков приходится на 1 В, а после рассчитать их количество на ~18 В. Для этого каким- либо тонким проводом наматывают 10 витков, далее измеряют на них напряжение и вычисляют соотношение витков/вольт. Обычно оно находится в пределах 0,8… 1,2 В/виток.

Намотку вторичной обмотки необходимо выполнить медным проводом с максимально возможным сечением для данного окна трансформатора, например 10 мм2, или хотя бы 8 мм2. Зная длину одного витка и их количество, вычисляют длину провода, отрезают необходимую длину и производят намотку. Намотка провода в окне сердечника представляет определенные трудности, так как размер окна небольшой и в него необходимо вложить толстый провод. Намотку лучше проводить вдвоем.

На рис.8,в показан один из вариантов уже намотанного трансформатора.

Ток «холостого хода» у трансформаторов от микроволновых печей составляет 2…3,5 А, и уже через 30 мин работы на «холостом ходу» трансформатор нагревается до 60…70°С. В трансформаторах микроволновых печей пластины сварены между собой (рис.8,б), для того чтобы трансформатор не гудел.

Да он не гудит, но из-за проваренных пластин в нём циркулируют большие «вихревые токи», что приводит к сильному нагреву. Кроме того, дополнительный нагрев трансформатор получает и от больших сварочных токов. Поэтому необходимо принимать меры к его охлаждению.

Для этого надо минимизировать время работы на «холостом ходу», т.е. включать электропитание на трансформатор только во время сварки, а также постоянно обдувать трансформатор вентилятором, таким как применяют в компьютерах. Для его электропитания напряжением 12 В понадобится отдельный маломощный трансформатор, постоянно включенный в электросеть.

Вариант 4. Из готовых трансформаторов заводскою изготовления

На рынке продается большое количество таких трансформаторов разных мощностей и типов. Да и у каждого электрика имеются запасы подобных трансформаторов.

Например, трансформаторы мощностью 400…600 Вт типа ТБС (Трансформатор Броневой Станочный). Напряжение вторичной обмотки у них, в зависимости от модели, может быть — (12; 24; 36; 42) В. ТБС с выходным напряжением в ~36 В или ~42 В требует перемотки. Напомню, что оптимальное сечение вторичной обмотки 15 мм2. Сердечники трансформаторов ТБС легко разбираются. При сборке важно не попутать местами его стыковые половинки, иначе трансформатор будет гудеть.

Вариант 5. Из компьютерного блока питания (КБП)

Переделка КБП в сварочный аппарат для проводов — заманчивая идея. Такой аппарат имеет малый вес и габариты, да и цена приемлемая. Мощность современных КБП колеблется от 320 до 800 Вт. Маломощные КБП не подойдут, а вот 600…850 Вт можно попробовать.

Допустимый ток двух источников напряжением +12 В равен 18 А, а двух других — 30 А. Если бы удалось их запараллелить, была бы отличная сварка. Но для переделки такого КБП в сварочный аппарат есть существенное препятствие: во всех выходных напряжениях КБП существует защита от выхода (превышения / понижения) напряжения за пределы установленных порогов и превышения максимально допустимого тока, сюда же входит и режим короткого замыкания (КЗ), а сварка и есть режим КЗ. Поэтому при использовании КБП как сварку защита выключит его. Отсюда вывод, что необходимо отключить режим защиты, а для этого нужна принципиальная схема, а ее нет. У каждой модели КБП она своя. Однако некоторые мастера справляются с этой задачей.

Переделанный КБП показан на рис.9.

Пайка

Это соединение проводов в скрутке расплавленным припоем. Правильно сделанная пайка скрутки гарантирует ее хорошую проводимость и долговечный контакт. Электрики утверждают, что по надежности пайка занимает второе место после сварки.

Как же сделать правильную пайку. Необходимо снять 5.. .6 см изоляции с проводов, очистить провод от окислов, далее покрыть его флюсом и залудить припоем, после скрутить провода и опять пропаять припоем по всей длине 5 см. Паять можно как медные (рис.10,б), так и алюминиевые провода (рис.10,в). Медные провода следует паять бескислотными флюсами, например раствором канифоли в спирте, или бескислотными пастами. Применять кислоту нельзя, так как она со временем разъест медь.

Для пайки алюминиевых проводов продается активный флюс (рис.10,а), который разрушает окисную пленку алюминия и способствует облуживанию припоем. Так как в состав этого флюса входит кислота, то для того, чтобы она со временем не разъела алюминий, ее необходимо нейтрализовать водным раствором пищевой соды. Растворяют одну чайную ложку на полстакана теплой воды и этим раствором с помощью щеточки обмазывают место пайки.

Для пайки медных скруток следует применять паяльник мощностью от 100 Вт. Мощности такого паяльника достаточно, чтобы быстро прогреть провода, так как к холодным проводам припой не пристает (рис.11). Золотое правило пайки — олово обволакивает только горячие провода.

Если вы проводите ремонт электропроводки дома, то паяльника 100 Вт достаточно. Если вы электромонтажник-профессионал, то для массовых паек следует применить переделанный паяльник «топорик» (рис.12), его мощность 150…200 Вт. В торце его медного жала необходимо просверлить отверстие диаметром 13…15 мм и глубиной 50 мм (рис.12). При сверлении необходимо следить, чтобы сверло проходило строго посредине стержня и не образовало сбоку дыру. После того как отверстие будет готово, его заполняют припоем.

Медные очищенные скрутки обмазывают флюсом и вставляют на 3…4 с в отверстие с расплавленным припоем, припой прогревает скрутку и облуживает ее. Все проходит быстро и надежно. При работе с паяльником «топор» всегда надо иметь под рукой удобную подставку, гарантирующую вертикальную устойчивость жала, чтобы оно случайно не перевернулось и припой не вылился на ваших коллег, работающих внизу.

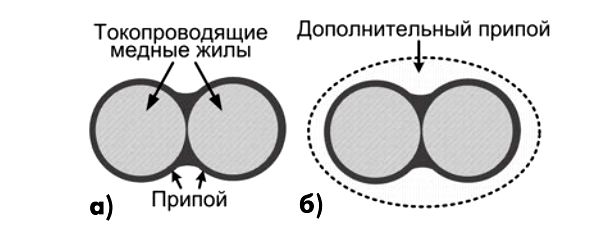

Скрутки, облуженные в отверстии паяльника «топор», «прихватывают» минимум олова (рис.13,а). Если такая скрутка работает при малых токах, то проблем нет, но когда проходят очень большие токи, то припой может расплавиться. Дело в том, что олово имеет проводимость в 6 раз хуже меди, и когда через тонкое олово проходит ток большей плотности, то ток может расплавить припой. Чтобы этого не случилось, необходимо такие скрутки (с тонким оловом) обволакивать дополнительным количеством припоя (рис.13,б), при этом нагревание скрутки уменьшается.

Хочу предостеречь и еще об одной проблеме. Если в скрутке большое количество проводов, то есть вероятность, что часть проводов, находящихся внутри ее, не припаяются. Выход из ситуации в следующем; во-первых, перед тем как скручивать провода, все их необходимо залудить; во-вторых, не очень плотно скручивать провода, чтобы были пустующие места; в-третьих, хорошо прогреть скрутку, тогда расплавленный припой заполнит эти места. Особенно хорошо происходит заполнение припоем в отверстии паяльника «топорик».

Изоляцию скруток лучше всего проводить термоусадочной трубкой, подобрав соответствующий диаметр и прогрев ее техническим феном. Можно также использовать изоленту х/б, намотав не менее трех слоев.

Пайка проводов также имеет недостаток: её трудно переделывать, добавлять провода. И еще, если пайка сделана методически неправильно, то при прохождении через нее очень большого тока, припой может расплавиться и вытечь.

Клеммные соединения, винтовые ответвительные зажимы и болтовые соединители

Клеммные соединения

Это весьма дешевые изделия, которые продаются для разных сечений проводов (рис.14,а). Применяется в цепях с малым током, например в осветительных. Метод применения: провод освобождают от изоляции, проталкивают в отверстие и зажимают винтом. Нельзя зажимать многожильные провода, их предварительно необходимо обжать гильзой. Винты рекомендуют раз в год подтягивать, так как зажимы ослабляются. Нельзя сильно зажимать винт, так как латунное основание может треснуть. Не рекомендуется для алюминиевых проводов.

Другой клеммный зажим показан на рис.14,б. Такие зажимы производятся разных размеров, для различных сечений проводов. Может быть использован в среднеточных цепях с напряжением до 600 В. Позволяет соединять как одножильные, так и многожильные провода, в том числе медь и алюминий. Можно использовать и в цепях розеток.

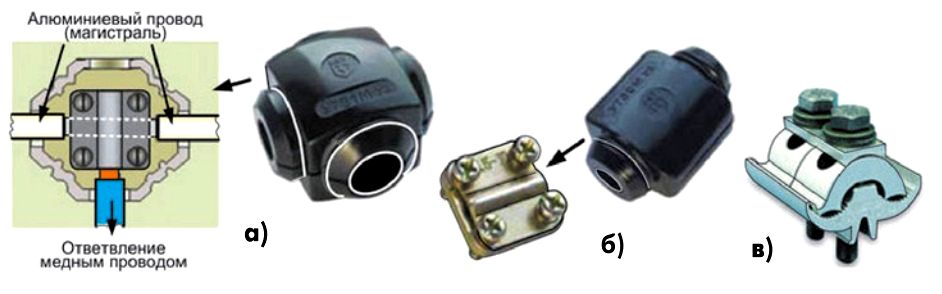

Винтовые ответвительные зажимы типа «орешки»

Свое название они получили из-за внешнего сходства с орехами. Основное применение — ответвления от магистральных линий кабелей и проводов напряжением до 660 В со снятием изоляции на месте установки без разрезания проводов (рис.15,а), а также для перехода от алюминиевого провода на медный (рис.15,б,в). Корпус выполнен из негорючего поликарбоната, а металлические пластины выполнены из анодированной стали.

Болтовые соединители Могут применяться в цепях с большими токами (рис.16). Позволяют соединять медные и алюминиевые проводники через стальную шайбу, проложенную между ними. Если вы соединяете только медные провода, то лучше использовать медные шайбы, так как они имеет лучшую проводимость. Болтовые соединители создают надежные соединения, но они громоздкие по габаритам, из-за чего в квартирной проводке этот способ практически не используется.

Соединители WAGO

Выпускаются в разных вариантах исполнения, на количество проводов от 2 до 8 шт., сечением 0,75…4 мм2. При практическом применении необходимо освободить кончик провода от изоляции, 10… 15 мм, и, подняв рычаг, вставить в гнездо и закрыть рычаг. Внутри соединителей WAGO находится пластинчатая пружина, которая постоянно подпружинивает провод в двух местах (рис.17,б), и специальная паста на основе вазелина, которая, обволакивая провод, препятствует его окислению. Кроме того, этот соединитель позволяет соединять медные и алюминиевые провода, одножильные и многожильные с не тонкими жилами. WAGO сертифицирован для работы в электросетях. Конструкция этих зажимов позволяют использовать провода многократно, для этого открывается рычаг и вставляется или заменяется провод. Этот клеммник популярен среди электромонтажников, так как позволяет быстро соединять провода и этим быстро зарабатывать деньги. Но электрики-эксплуатационники не разделяют радости своих коллег, они отмечают, что на токах свыше 16 А пружина нагревается и ослабляет давление, стык увеличивает свое переходное сопротивление, отчего увеличивается температура пластмассы, и она расплавляется. Электрики-эксплуатационники рекомендуют использовать соединители WAGO только в цепях с малыми токами, например для светильников и люстр.

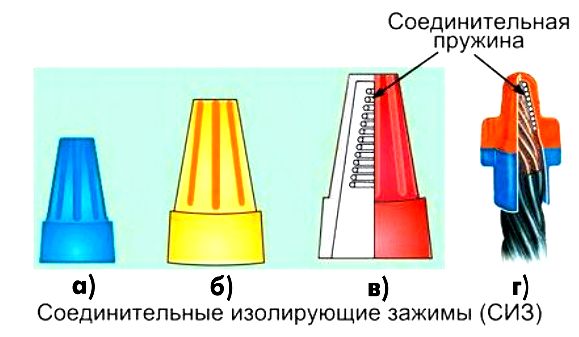

СИЗ

Расшифровываются как «соединительный изолирующий зажим». Представляет собой пластмассовый колпачок, внутри которого находится никелированная пружина (рис.18,в). Пружина накручивается на провода скрутки (рис.18,г) и сжимает их. От сжатия переходное сопротивление между проводами уменьшается. Практические измерения переходного сопротивления скруток показывают, что их сопротивление резко уменьшается только в начальный период сжатия, при дальнейшем сжатии оно также уменьшается, но незначительно. Этот принцип и используют СИЗы. Они признаны «сертифицированным» видом соединения и выпускаются разных размеров (рис.18,а,б,в), для их применения в зависимости от общей толщины скрученных проводов. СИЗы сравнительно дешевые, позволяют быстро соединить и изолировать скрутку, добавлять (убирать) провода, что и определило их массовое применение. Однако электрики, обслуживающие электросети, не восхищены их надежностью по причине малой длины оголенных проводов в скрутке, около 3 см, и случаев сползания пружин со скрутки, отчего пластмасса колпачка расплавляется. Поэтому специалисты рекомендуют использовать СИЗы только в осветительных цепях, где протекают малые токи.

Обжимные гильзы и инструменты для них

Опрессовка — универсальный способ соединения проводов, позволяет пропускать большие токи.

Для их соединения используются специальные металлические гильзы (медные, медно-луженые, алюминиевые, медно-алюминиевые) и пресс-клещи.

Гильзы могут иметь сечение от 2,5 до 32,0 мм2 и используются для опрессования соответственно как медных, так и алюминиевых проводов. Медно-алюминиевые гильзы (рис.19,б) позволяют соединять медные провода с алюминиевыми.

Для получения малого электрического сопротивления обжима, провода и гильзы должны иметь чистую поверхность, обмазаны кварцевазелиновой пастой, которая не даёт проводам окисляться. Все провода должны туго входить в гильзу, если же в гильзе все же осталось пустое место, то его рекомендуется заполнить отрезком провода без изоляции. Скрутка в этой технологии не применяется, так как пустоты между гильзой и жилами внутри гильзы распределятся в неправильном порядке.

Опрессовки гильз должны проводиться только специальными прес-клещами, которые могут быть гидравлические (рис.19,а), обжимные (рис.19,в) или электрические.

В комплект некоторых пресс-клещей, например гидравлических, входят сменные матрицы, которые надо подбирать так, чтобы они соответствовали диаметру гильз. Обжим гильз должен быть произведен с соблюдением контактного давления и глубины вдавливания.

Обжим проводов может быть использован не только в электрических цепях, но и при монтаже заземлений. Опрессованные гильзы изолируют термоусадочной трубкой или изолентой.

Недостаток опрессовки — их одноразовое использование, т.е. они необслуживаемые.

Автор: Николай Власюк, г. Киев