Для сверления отверстий в печатных платах многие радиолюбители используют так называемые микродрели, представляющие собой миниатюрный электродвигатель постоянного тока, на валике которого закреплён цанговый зажим сверла. Как инструмент для обработки печатных плат микродрели далеки от идеала: попасть точно в центр будущего отверстия без кернения довольно трудно, а добиться руками точного вертикального положения микродрели практически невозможно. В результате — некачественное «косое» отверстие, центр которого смещён на другой стороне платы, а то и поломанное сверло (особенно легко сломать дорогостоящее твердосплавное сверло, которое изготовлено из очень хрупкого материала).

На рынке предлагается много вариантов сверлильных станков, но все они имеют ручную подачу сверла и значительный люфт, а из электронного «обеспечения» содержат только блок питания и стабилизатор частоты вращения приводного электродвигателя. Описываемый в статье самодельный сверлильный станок позволяет сверлить отверстия без предварительного кернения. Логикой его работы управляет микроконтроллер. При работе на этом станке не ломаются дорогие твердосплавные свёрла. Благодаря использованию таких свёрл повышается качество отверстий — они буквально прорезают отверстие, поэтому после сверления нет необходимости в обработке фольги наждачной бумагой, которая делает тонкую фольгу печатных проводников ещё более тонкой.

Я просверлил на этом станке более 1500 отверстий одним твердосплавным сверлом (производства Германии), и оно до сих пор не сломалось и продолжает сверлить высококачественные отверстия. Дешёвое сверло обычно перестаёт хорошо сверлить после 10—20 отверстий в фольгированном стеклотекстолите, поэтому приходится повышать частоту вращения сверла и усиливать нажатие при сверлении, в результате вокруг отверстий образуются валики фольги, и после сверления требуется основательная обработка проводников наждачной бумагой.

Станок (его внешний вид слева, справа и сзади представлен соответственно на рис. 1—3) изготовлен на базе отечественного микроскопа МБИ-3 производства объединения «ЛОМО». Его работой управляет блок управления (БУ), схема которого показана на рис. 4. Выполнен он на основе микроконтроллера ATtiny45 [1]. При подаче питания БУ устанавливает станок в исходное положение, т. е. если его подвижная часть находилась в нижнем или промежуточном положении, то она автоматически поднимается до начального верхнего положения. Далее обрабатываемую плату позиционируют под лазерным лучом (добиваются того, чтобы луч лазера попал в центр отверстия), прижимают рукой к рабочему столику и нажимают на педаль. При этом БУ подаёт питание на электродвигатель привода патрона со сверлом и двигатель подачи сверла. По окончании сверления двигатель подачи сверла возвращает станок в исходное состояние и БУ отключает питание обоих двигателей. Станок готов к сверлению следующего отверстия.

Рис. 3

В качестве лазерного указателя использован доработанный лазерный модуль, который применяется в детских игрушках. Необходимо сфокусировать коллиматор лазера на короткое расстояние и ограничить ток питания, который должен быть таким, при котором лазер только-только начинает светить. Это позволяет получить более тонкий луч (мне удалось добиться его диаметра 0,2 мм) и снижает излучение лазера до безопасного уровня.

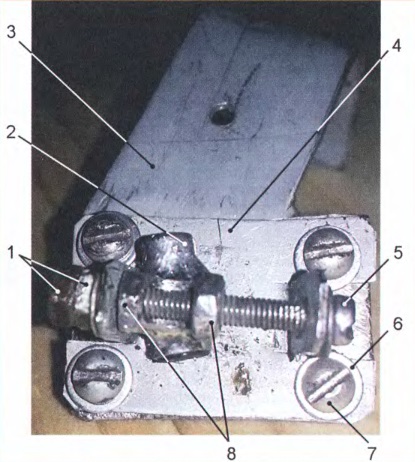

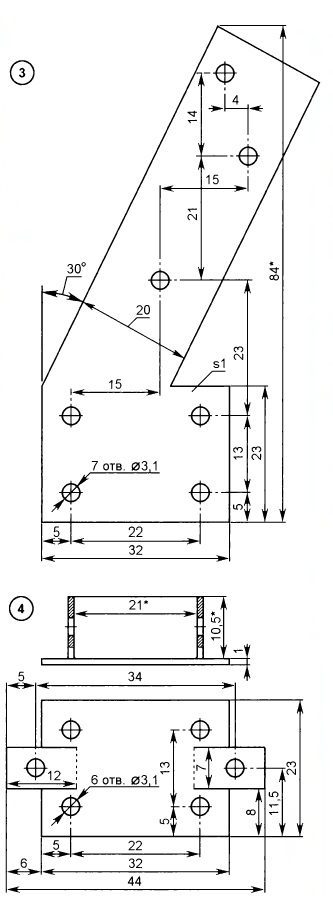

Узел крепления лазера в сборе показан на рис. 5, а чертежи его деталей — на рис. 6. Основание 3 и держатель лазера 4 изготовлены из листовой стали толщиной примерно 1 мм (я использовал стенки корпуса старого CD-ROMа). Просверлив в заготовках необходимые отверстия, отгибают у держателя 4 под прямым углом прямоугольные лепестки для крепления винта с лазерным модулем. Модуль разбирают, залуживают место пайки его латунного корпуса и две гайки МЗ. В отверстия отогнутых лепестков держателя 4 вставляют винт 5 (М3х28) и навинчивают на него обе гайки 8 так, чтобы они оказались между проушинами держателя (см. рис. 5). Корпус лазера 2 вставляют под винт 5 (между гайками 8) и припаивают к нему гайки так, чтобы он вплотную прилегал к держателю (это необходимо для безлюфтового перемещения лазера при вращении винта в процессе регулировки).

Далее на выступающий конец винта 5 навинчивают ещё две гайки 1 (одна из них будет контргайкой) и затягивают их с таким расчётом, чтобы проушины держателя 4 не давали винту 5 смещаться вдоль оси. Теперь при вращении винта по часовой стрелке и в обратном направлении лазерный модуль будет перемещаться от одной проушины до другой.

Для крепления держателя с лазером на основании 3 к последнему с обратной стороны припаивают четыре гайки (их хорошо видно на рис. 2). Затем в соответствующие отверстия держателя со стороны лазера вставляют четыре винта 7 (М3х15) с подложенными под головки шайбами 6 и надевают на них цилиндрические пружины сжатия, после чего ввинчивают их в припаянные к основанию гайки. Теперь с помощью винтов можно регулировать положение лазера в разных направлениях.

Собранную конструкцию примеряют к тубусодержателю (верхней части микроскопа), загибают вокруг него хвостовик основания держателя лазера и, перенеся острой чертилкой контуры отверстий в основании на тубусодержатель, сверлят в нём два отверстия диаметром 2,5 и глубиной 10 мм и нарезают в них резьбу М3. В завершение закрепляют основание держателя лазера на микроскопе винтами МЗ.

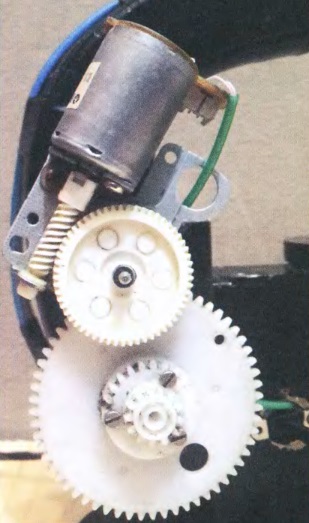

Для подачи сверла использован электродвигатель с червячным редуктором от видеомагнитофона (разбирал аппарат давно, поэтому указать его название не могу). Этот механизм (рис. 7) закреплён на тубусодержателе микроскопа с помощью трёх металлических стоек с внутренней и наружной резьбой М4 и такого же числа винтов М4. Шестерня закреплена на ручке микроскопа тремя винтами М2,5 с гайками, отверстия в обеих деталях — сквозные. Необходима аккуратность при сборке — несоосность шестерни и ручки должна быть минимальной.

Скорость подачи регулируют подстроечным резистором R11. Электродвигатель использован маломощный (номинальное напряжение — 6 В, ток — 30 мА), но благодаря червячному редуктору он справляется со своей задачей вполне. Конструкция редуктора может быть любой, но должна обеспечивать достаточное усилие, чтобы легко поворачивать ручку микроскопа. Можно использовать шаговый электродвигатель. В первом проекте я так и сделал, но имевшийся шаговый двигатель обладал недостаточным моментом на валу, а подходящего найти не удалось. Если у кого-нибудь возник интерес по использованию шагового двигателя, можете обратиться ко мне через редакцию. Файлы проекта сохранились. В нём использовался микроконтроллер ATmega8.

Ключ на составном транзисторе VT5VT6 включает и выключает электродвигатель подачи сверла (его подключают к вилке ХР6), транзистор \/Т2 и реле К1 управляют её направлением: вверх или вниз. Ключ на составном транзисторе VTЗVT4 управляет электродвигателем привода сверла (его подсоединяют к вилке ХРЗ), на микросхеме DA1 и транзисторе VT1 собран стабилизатор частоты его вращения, регулируют частоту подстроечным резистором R1. Применять стабилизатор частоты вращения более сложный, например, как предложенный в [2], нет смысла, поскольку «прицеливаться» сверлом в центр отверстия «на глаз» не надо. Эксперименты по этому поводу проводились.

На микросхеме DA6 собран стабилизатор напряжения питания электродвигателя подачи сверла [3]. Включённые последовательно интегральные стабилизаторы DA2 и DA5 предназначены для получения стабилизированных напряжений соответственно 12 и 5 В. Первое из них используется для питания стабилизаторов тока на микросхемах DA3, DA4, второе — для питания микроконтроллера и ключа на транзисторе VT2. Конденсаторы С2, СЗ, С6 — фильтрующие, остальные — блокировочные.

На станке применена светодиодная подсветка. Ток подсветки и ток лазера стабилизированы: на микросхеме DA3 собран стабилизатор тока лазера, на DA4 — светодиодов подсветки. Ток стабилизации рассчитывают по формуле I = 1,25/R [3] и устанавливают подборкой резисторов R13 и R14. Благодаря стабилизированному току возможно подключение нескольких однотипных светодиодов подсветки последовательно. Лазер подключён к вилке ХР4, светодиоды — к ХР5.

Разъём ХР7 предназначен для подключения программатора. Назначение его контактов соответствует программатору «TRITON+V5.7T USB» [4]. Программа микроконтроллера разрабатывалась в интегрированной среде CodeVisionAVR V2.05 [5, 6].

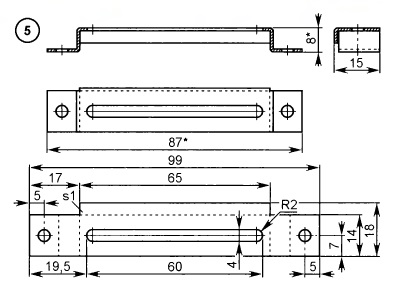

К разъёму ХР2 подключены двухпозиционный датчик крайних верхнего и нижнего положений сверла и кнопка старта сверления. Последняя подсоединена к контактам 2 и 4, датчик верхнего положения — к контактам 1 и 4, нижнего — к контактам 3 и 4. Датчик и кнопка с нормально разомкнутыми контактами, которые при срабатывании замыкаются на общий провод. В качестве кнопки применёна конечный выключатель, смонтированный в педали. Датчик положения использован от DVD-проигрывателя музыкального центра. Срабатывание датчика в нижнем положении регулируют таким образом, чтобы сверло опускалось не более чем на 1 мм ниже обрабатываемой платы. Датчиком верхнего положения регулируют максимальный ход сверла, делать его более 20 мм нет смысла. Регулировка производится перемещением стоек из упругой проволоки 3 (рис. 8), закреплённых винтами 6 (МЗ) на скобе 5. Винты ввинчивают в прямоугольные пластины с резьбой через щель в скобе, которая позволяет перемещать ограничители вверх и вниз. Пластины с резьбой, а не стандартные гайки, применены для того, чтобы можно было фиксировать положение стоек в найденном положении без применения какого-либо инструмента для удержания гаек от вращения при затягивании винтов 6. Можно припаять пластинки к гайкам. Скоба закреплена винтами 4 на тубусодержателе, а датчик 2 — на Г-образном кронштейне, привинченном к основанию микроскопа. Чертёж скобы 5 показан на рис. 9, изготовлена она, как и детали держателя лазера, из листовой стали.

Напряжение питания станка зависит от применённого электродвигателя привода сверла, но не должно быть ниже 14 В. Я использовал двигатель перемещения печатающей головки от струйного принтера Canon с номинальным напряжением питания 24 В. Напряжение питания станка выбрано с запасом по регулировке — 30 В. Потребляемый ток всего устройства в установившемся режиме (при сверлении) — 1,5 А, в момент запуска двигателей он кратковременно возрастает до 3 А. Таким образом, блок питания должен обеспечить на выходе напряжение 30 В при потребляемом токе не менее 3 А. Я использую самодельный импульсный лабораторный блок питания с линейным стабилизатором 0…50 В, 0…10А. Ограничение по току даёт плавный пуск двигателей.

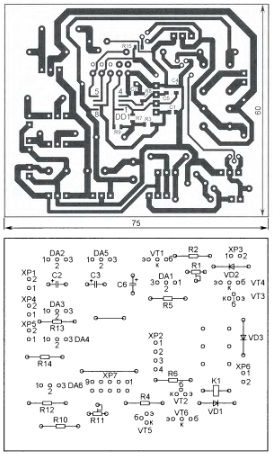

Детали блока управления смонтированы на печатной плате из односторонне фольгированного стеклотекстолита, изготовленной по чертежу, показанному на рис. 10. Рисунок печатных проводников нанесён методом экспозиции изображения с фотонегатива на фольгу заготовки, покрытую фоторезистом. Негативный фотошаблон можно напечатать на струйном принтере с максимальным качеством.

Постоянные резисторы R3, R7—R9, R15, керамические конденсаторы С1, С4, С5, С7 (все типоразмера 0805 для поверхностного монтажа) и микроконтроллер DD1 (в корпусе SOIC8) припаивают непосредственно к печатным проводникам. Остальные резисторы — МЛТ-0,25, конденсаторы — оксидные импортные.

Транзисторы VT1, VT4, VT6 — любые серий КТ805, КТ819, VT3, VT5 — ВС337, ВС547, 2N2222, серий КТ315, КТ3102; VT2 — ВС337, 2N2222, любой из серий КТ630, КТ815, КТ972 (максимальное значение его коллекторного тока должно быть не меньше рабочего тока реле К1 ). В качестве ключа VT5VT6 можно применить один транзистор серии КТ829 или КТ972, а ключа VT3VT4 — один транзистор КТ827 или КТ829 с любым буквенным индексом.

Реле К1 — R40-11D2-5/6, оно заменимо любым другим с напряжением срабатывания 5 В и с двумя группами переключающих контактов, рассчитанных на коммутацию тока не менее 1 А. Можно использовать реле на 12 В, подключив верхний (по схеме) вывод его обмотки (вместе с диодом VD1) к выходу (вывод 3) микросхемы DA2.

Плата управления установлена под столиком и закреплена винтами МЗ через уголки к основанию микроскопа (см. рис. 1). Микросхемы DA2 и DA5 установлены на теплоотводах. Желательно снабдить теплоотводом и транзистор VT1. Столик изготовлен из текстолита.

Перед переделкой в сверлильный станок микроскоп необходимо разобрать, тщательно смыть довольно вязкую смазку, затрудняющую ход тубусодержателя (верхней части микроскопа), и смазать жидкой смазкой, например, трансформаторным маслом. Ход верхней части должен быть максимально лёгким, плавным и без люфта.

От использования для крепления сверла классической цанги было решено отказаться. Применены конус Морзе и трёхкулачковый патрон для свёрл диаметром 0,3—4,5 мм. Соединение двигателя с патроном должно быть без биений.

Юстировку точки лазера на обрабатываемой плате с помощью винтов производят в следующем порядке: сверлят отверстие в пластине фольгированного стеклотекстолита, аналогичного тому, из которого изготовлена плата, затем регулировочными винтами держателя юстируют точку лазера точно на отверстие. При этом надо постараться не смещать пластину. По моему опыту, если точка лазера пропала (перестала отражаться от фольги), то луч лазера попал в отверстие и отъюстирован. Толщина стеклотекстолита должна быть такой же, как и у изготовляемой платы. После этого можно быть уверенным в том, что лазер точно укажет центр будущего отверстия.

При исправных деталях и безошибочном монтаже БУ в налаживании не нуждается.

Станок эксплуатируется более года. Во время работы свободны обе руки, и поэтому работать на станке удобно. Я не сломал ни одного сверла, хотя изготовляю платы довольно часто, и я не представляю, как обходился без этого станка раньше. Теперь смело покупаю высококачественные дорогие свёрла. На сверление 50 отверстий уходит не более получаса. Но всё же необходима осторожность, есть опасность сломать хрупкое сверло при установке платы на рабочий столик станка — нечаянно стукнуть по сверлу. Вероятность поломки сверла при сверлении невелика, если, конечно, не двигать плату в это время.

ЛИТЕРАТУРА

- Atmel 8-bit AVR Microcontroller with 2/4/8KBytes In-System Programmable FlashATtiny25/V/ATtiny45/V/ATtiny85/V. — URL: http://www.atmel.com/devices/aspx (18.03.15).

- Митько В. Регулятор-стабилизатор частоты вращения сверла. — Радио, 2004, № 12, с. 34.

- SGS Thomson microelectronics. 1.2V ТО 37V ADJUSTABLE VOLTAGE REGULATOR LM117/LM217/LM317. — URL:http://tec.org.ru/_bd/16/1626_LM317.pdf (18.03.15).

- Программатор ТРИТОН+ V7TU USB. — URL: http://triton-prog.ru/index.php?productlD=119 (18 03.15).

- Лебедев M. В. CodeVisionAVR: пособие для начинающих. — М.: Додека — XXI, 2008.

- AVR033: Getting Started with the CodeVisionAVR С — URL: http://www.atmel.com/lmages/doc2500.pdf (18.03.15).

Скачать архив к проекту

Автор: И. ПАРШИН, г. Мирный Архангельской обл.

Источник: Радио №7, 2015