В статье рассматриваются различные типы драйверов от компании Texas Instruments (TI) для управления основными типами электродвигателей постоянного тока. Также в статье рассматриваются конструктивные особенности и алгоритмы управления электродвигателями постоянного тока.

Электродвигатель, как тип электромеханического привода, используется очень широко, буквально во всех сферах жизни современного общества В офисной и домашней технике, в системах мониторинга и управления зданий и объектов повсеместно используются электродвигатели. которые являются одной из основных составляющих любого производства. Электромобили и роботы — вот сферы применения где электродвигателям уготовано впечатляющее будущее.

Развитие технологий приводит к тому что традиционные двигатели совершенствуются и находят все новые области применения. Робототехника и современные высокоточные станки и немыслимы без электродвигателей с интеллектуальными системами управления.

Различные типы электродвигателей и их особенности.

Первый электродвигатель, преобразователь электрической энергии во вращательное движение, был создан русским ученым Якоби в 1834 году. В дальнейшем он был серьезно усовершенствован, и появилось множество его новых вариантов, но использованные при его создании принципы электромагнетизма по-прежнему являются основой всех модификаций современных электродвигателей.

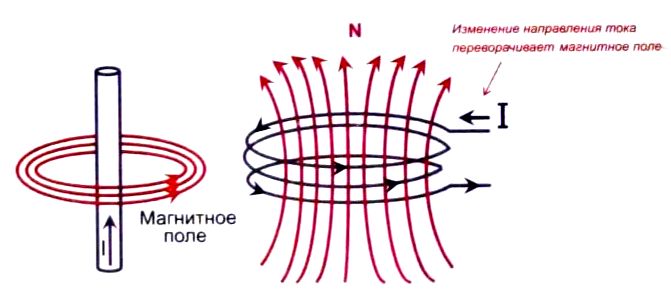

Как известно, проводник с проходящим по нему током (рис.1) создает вокруг себя магнитное поле, интенсивность (магнитная индукция) которого пропорциональна количеству витков, в случае использования катушки (М), и величине проходящего по ней тока (I):

В = К • N • I,

где:

I — сипа тока;

В — вектор магнитной индукции;

N — число витков;

К — магнитная постоянная.

При изменении направления протекания тока изменяется и направление магнитного поля проводника. На помещенный во внешнее магнитное поле проводник с током действует сила Лоренца, вызывающая его вращательное перемещение.

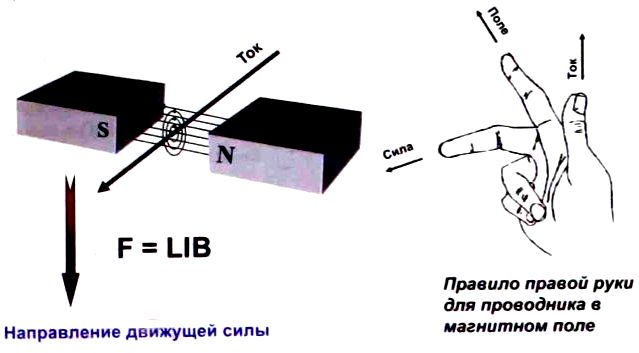

Для определения направления вращения используется правила правой руки для проводника с током в магнитном поле (рис.2). При этом, сила (F), действующая на проводник в магнитном поле, равна произведению длины проводника (L), сипы тока (I) в проводнике на вектор магнитной индукции поля (В), т е. Р = I. • I • В.

Коллекторные электродвигатели

Коллекторные двигатели постоянного тока (для их обозначения компании Т1 использует аббревиатуру BDC) получили широкое распространение. Такой двигатель содержит статор. состоящий из постоянных магнитов, в магнитном попе которого вращается многосекционный ротор с катушками, которые попарно и попеременно подключаются через коммутируемые коллекторные ламели на оси ротора (рис.3).

Для выбора пары активируемых катушек используется закон Лоренца в соответствии с правилом буравчика. Т.е., источник тока всегда подключен к катушкам, силовые линии магнитного поля которых смещены на угол, близкий к 90°, относительно магнитного поля статора. Такие электродвигатели позволяют легко регулировать скорость вращения и отличаются невысокой стоимостью.

В различном электроинструменте получил широкое распространение вариант двухобмоточного электродвигателя подобного типа, но со статорной обмоткой вместо постоянного магнита. Достоинство таких двигателей — это большой пусковой момент и то, что они могут работать не только на постоянном, но и на переменном токе.

Однако, такая конструкция имеет серьезный недостаток, а именно износ щеточно-коллекторного узла в процессе эксплуатации. К тому же, из-за новообразования, при коммутации отдельных обмоток ротора, отмечается повышенный уровень электромагнитных помех, и само по себе новообразование не позволяет использовать такие двигатели во взрывоопасных средах.

Достоинства коллекторных двигателей:

- простая система управления;

- малая стоимость;

- двухобмоточные коллекторные двигатели, обладают высоким крутящим моментом и способны работать как на постоянном так и на переменном токе.

Недостатки коллекторных двигателей:

- щетки требуют периодического обслуживания, что понижает надежность двигателя;

- в процессе коммутации возникают электрические искры и электромагнитные помехи;

- затруднен отвод тепла от перегревающегося ротора.

Бесколлекторные электродвигатели.

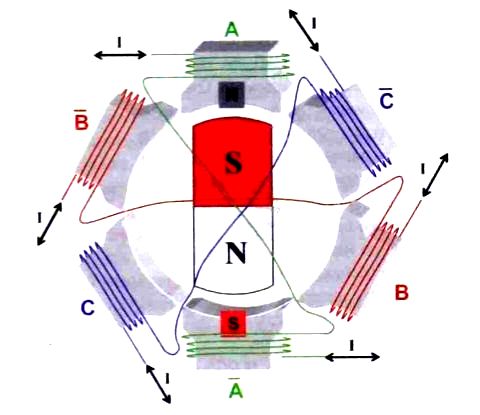

Менее распространенными среди двигателей постоянного тока являются модели с бесщеточной конструкцией (BLDC, по классификации TI), использующие ротор с постоянными магнитами, которые вращаются между электромагнитами статора (рис.4).

В таких двигателях ток коммутируется электронным способом и переключение обмоток электромагнитов статора заставляет магнитное поле ротора следовать за его полем.

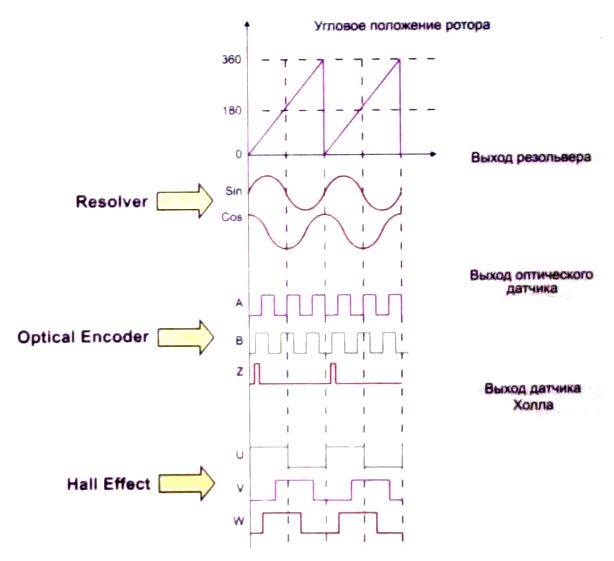

Для контроля за текущим положением ротора используются энкодеры или датчик Холла, либо применяется технология с измерением напряжения противо-ЭДС на обмотках без использования, в этом случае, отдельного датчика положения ротора (SensorLess).

Поскольку коммутация тока обмоток статора выполняется с помощью электронных ключей (вентилей), то бесколлекторные двигатели BLDC часто называют «вентильными». При этом, очередность подключения пары обмоток двигателя происходит в зависимости от текущего положения ротора. При работе двигателей типа BLDC, контроллер коммутирует обмотки статора так. чтобы вектор магнитного поля статора всегда был сдвинут на угол, близкий к +90° или -90: относительно вектора магнитного поля ротора. Таким образом формируется вращающееся магнитное поле, которое заставляет перемещаться вслед за ним ротор с постоянными магнитами.

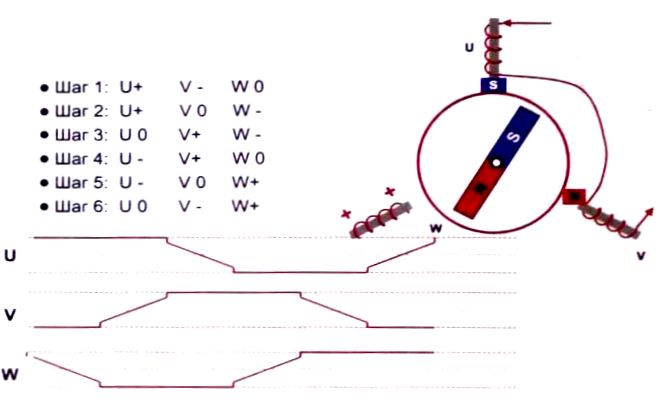

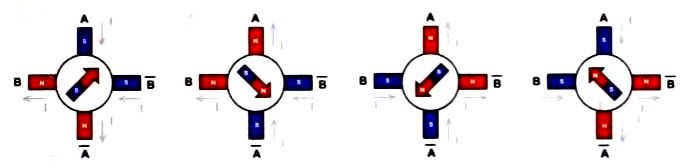

При использовании трехфазного сигнала управления подключенными к источнику тока всегда оказываются только две пары обмоток, а одна — отключена. Таким образом происходит чередование фаз при вращении электродвигателя (рис.5).

Такие двигатели, без датчиков положения ротора, отличаются высокой технологичностью процесса изготовления и низкой стоимостью, к тому же, их конструкция упрощает герметизацию внешних подключаемых выводов.

Часто, в качестве датчиков скорости и положения ротора в BLDC используются датчики Холла, которые отличаются небольшой стоимостью, но также и довольно невысоким разрешением.

Более высокое разрешение обеспечивают вращающиеся трансформаторы (резольверы). Они отличаются высокой стоимостью и требуют использования ЦАП, так как выходной сигнал у них синусоидальный Очень высоким разрешением, но пониженной надежностью. обладают оптические датчики Выходные сигналы датчиков разного типа, при вращении ротора двигателя, показаны на рис.6.

Преимущества двигателей BLDC

- отсутствие щеток, обеспечивающее повышенную надежность, снижение затрат на обслуживание,

- линейность тока/крутящего момента,

- высокая эффективность,

- упрощенный отвод тепла.

Недостатки двигателей BLDC

- более сложная система управления с обратной связью по положению ротора,

- пульсации крутящего момента

Шаговые электродвигатели

Шаговые двигатели широко используются в системах автоматики и управления. Они представляют собой еще один тип бесколлекторных двигателей постоянного тока.

В шаговом двигателе имеется статор, на котором размещены обмотки возбуждения, и ротор, выполненный из магнитных материалов. Благодаря наличию магнитного ротора шагового двигателя позволяют обеспечить больший крутящий момент и жесткую фиксацию ротора при обесточенных обмотках.

В процессе работы ротор шагового двигателя перемещается шагами под управлением подаваемых на обмотки статора импульсов питания. Шаговые двигатели удобны для использования в приводах машин и механизмов работающих в режиме старт/стоп. При этом диапазон перемещения ротора задается определенной последовательностью электрических импульсов.

Такие двигатели отличаются высокой точностью углового перемещения, не требуют датчиков и цепей обратной связи.

Угол поворота ротора шагового двигателя зависит от числа поданных импульсов управления. Величина шага зависит от конструктивных особенностей двигателя, схемы подключения обмоток и последовательности подаваемых на них управляющих импульсов.

Шаговые двигатели делятся на биполярные и униполярные, в зависимости от конфигурации схемы подключения обмоток.

Биполярный двигатель имеет в каждой из двух фаз единую обмотку для обоих полюсов статора, которая для изменения направления магнитного поля переполюсовывается драйвером. Т е биполярный двигатель имеет две обмотки и, соответственно, четыре вывода. Для управления ним требуется мостовой драйвер или полумостовая схема с двухполярным питанием. При биполярном управлении одновременно работают две обмотки, что позволяет получить крутящий момент примерно на 40% больше. Последовательность сигналов управления при вращении биполярного шагового двигателя показана на рис.7.

Униполярный двигатель в каждой фазе использует одну обмотку со средним выводом и позволяет использовать более простую схему управления с одним ключом на каждую из четырех полуобмоток. Содержащие 4 обмотки шагового двигателя могут использоваться как в биполярной, так и в униполярной конфигурации.

Когда ток протекает по одной из катушек, ротор стремится изменить положение так, чтобы противоположные полюса ротора и статора установились друг против друга. Таким образом, для непрерывного вращения ротора катушки попеременно переключают.

Практически используются разные способы подачи питания на четыре обмотки статора. Обычно применяют попарное подключение с полношаговым или полушаговым режимом работы.

В попношаговом режиме ротор с двумя полюсами, вращаясь в переключаемом магнитном поле двух пар катушек, может занимать четыре положения (рис.8).

Для достижения удвоенной точности позиционирования и получения восьми позиций используется полушаговый режим работы (рис.9). Чтобы это обеспечить добавляется промежуточный шаг с одновременной запиткой всех четырех катушек.

Режим микрошага используется для получения ещё большей точности позиционирования.

Этот режим обеспечивается подачей на обмотки шагового двигателя вместо импульсов управления непрерывного сигнала, напоминающего по форме ступенчатую синусоиду.

Таким образом, полный шаг шагового двигателя делится на маленькие микрошаги, а его вращение становится более плавным. Именно режим микрошага позволяет получить наиболее точное позиционирование. К тому же. в этом режиме значительно снижается присущая шаговым двигателям вибрация корпуса.

Достоинства шаговых двигателей:

- высокая точность позиционирования;

- хороший удерживающий момент;

- широкий диапазон скоростей вращения;

- невысокая стоимость благодаря отсутствию схем контроля скорости вращения и позиционирования;

- простой интерфейс управления с цифровыми контроллерами;

- очень высокая надежность.

Недостатки шаговых двигателей:

- достаточно сложная схема управления; потребление энергии не уменьшается даже при работе без нагрузки;

- из-за отсутствия обратной связи возможна потеря контроля положения; невысокая удельная мощность;

- ШД присуще явление резонанса;

- затруднена работа на очень высоких скоростях вращения.

Работу в режиме микрошага иллюстрирует рис.10.

Стандартные решения для управления электродвигателями

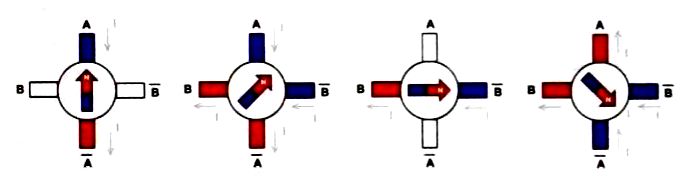

Традиционная прецизионная система управления электродвигателем постоянного тока включает в себя микроконтроллер для обработки данных и блок управления питанием обмоток двигателя (драйвер). Драйвер содержит логическую схему для преобразования кодированных посылок в цифровые управляющие сигналы. Из этих сигналов в блоке Gate Driver формируются аналоговые сигналы для управления силовыми ключами выполненных на полевых транзисторах (FET), которые могут входить в состав драйвера или размещаться в отдельном блоке. В состав драйвера также входят схемы защиты силовых цепей и цепи обратной связи для контроля работы двигателя.

Варианты функциональных схем для интегрированного и предварительного драйверов показаны на рис.11. Каждая из таких схем имеет свои преимущества и особенности. Предварительный драйвер (Pre-Driver, рис.11, а) имеет значительно облеченный тепловой режим, что позволяет выбирать внешние силовые ключи в соответствии с мощностью подключаемого к устройству двигателя.

Полнофункциональный интегрированный драйвер (рис.11, б) позволяет создавать более компактные системы управления, минимизирует внешние соединения, но значительно усложняет обеспечение отвода тепла и борьбу с перегревом отдельных элементов устройства.

Например, у предварительного драйвера от компании ТІ типа DRV8301 максимальная рабочая температура отдельных элементов на плате не превышает 37°С, а у интегрированного драйвера типа DRV8312 этот показатель может достигать 100°С.

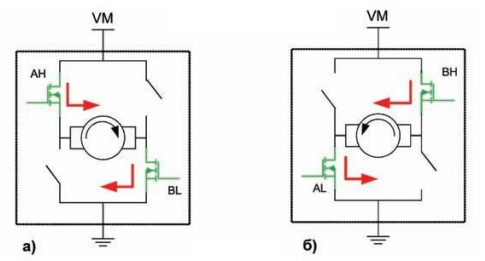

Мост типа «Н» — это одна из наиболее распространенных схем для коммутации обмоток электродвигателей. Такое название схемы связано с конфигурацией подключения, которая похожа на букву «Н».

Такая электронная схема позволяет легко изменять направление тока в нагрузке и, следовательно, направление вращения ротора коллекторного электродвигателя.

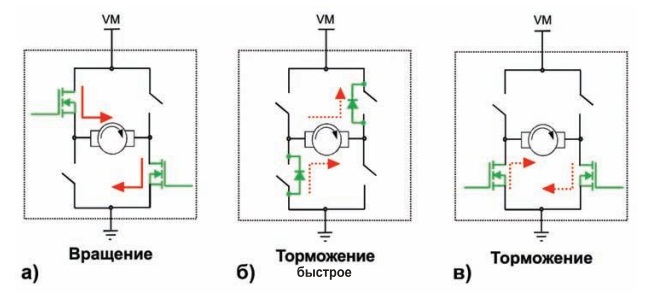

Напряжение, прикладываемое к обмоткам через транзисторы моста, может быть как постоянным, так и модулированным с помощью ШИМ. «Н» мост необходим, в первую очередь, для изменения направления вращение двигателя (реверса) путем изменения полярности питания двигателя (рис.12), но он также позволяет тормозить двигатель, коротко замыкая выводы обмоток (рис. 13).

Самой важной характеристикой силовых элементов моста (как правило, это полевые транзисторы с изолированным затвором), является величина сопротивления открытого канала между истоком и стоком транзистора Rdson. Значение Rdson многом определяет тепловые характеристики блока управления электродвигателем и энергетические потери. С увеличением температуры Rdson растет, т.е. ток и напряжение на обмотках электродвигателя будут уменьшаться.

Для уменьшения пульсаций крутящего момента и обеспечения более плавного вращения ротора двигателя используются управляющие сигналы ШИМ с частотой более 20 кГц, чтобы избежать акустического шума. Однако, с увеличением частоты растут потери на транзисторах моста в процессе коммутации.

Поскольку обмотки электродвигателя представляют собой комплексную нагрузку со значительной индуктивной составляющей, величина тока в них не соответствует форме подаваемого напряжения ШИМ. Т.е. после поступления импульса управления ток обмотки нарастает постепенно, а в паузах он плавно спадает из-за возникновения в обмотках противо-ЭДС. Скорость нарастания / спада тока в обмотке, амплитуда и частота пульсаций влияют на рабочие характеристики двигателя: пульсации крутящего момента, шум, мощность и т.д.

Три состояния моста: рабочее, быстрого торможения (Fast Decay) и медленного торможения (Slow Decay) показаны на рис.13.

Для обеспечения ускоренного затухания тока в обмотках электродвигателей вызванного эффектом противо-ЭДС используют диоды в обратном включении, шунтирующие переходы «сток-исток» транзисторов (рис.13, б). Также закорачивают обмотки через переходы «сток-исток» двух транзисторов, одновременно включенных в разных плечах моста (рис.13, в).

Наиболее эффективным считается комбинированный режим (Mixed Decay). В этом случае в паузе между рабочими импульсами сначала работают диоды, шунтирующие сток-исток транзисторов, а затем включаются транзисторы в нижних плечах моста.

Драйверы для управления электродвигателями

Компания TI предлагает широкий ассортимент различных драйверов для управления электродвигателями постоянного тока. При использовании минимума внешних компонент, эти драйверы позволяют создавать компактные решения для управления двигателями с рабочим напряжением до 60 В, отличаются повышенной надежностью, обеспечивают быстрое и простое проектирование систем привода электродвигателями.

Благодаря тому, что в драйверы встроены интеллектуальные функции, требуется только минимальная поддержка внешнего управляющего микроконтроллера (MCU), и они обеспечивают расширенные коммутационные возможности для обмоток, поддерживают внешние датчики и цифровые контуры управления.

В состав защитных функций драйверов входит:

- защита от превышения тока и короткого замыкания;

- ограничение напряжения питания;

- защита от понижения напряжения;

- защита от превышения максимальной рабочей температуры.

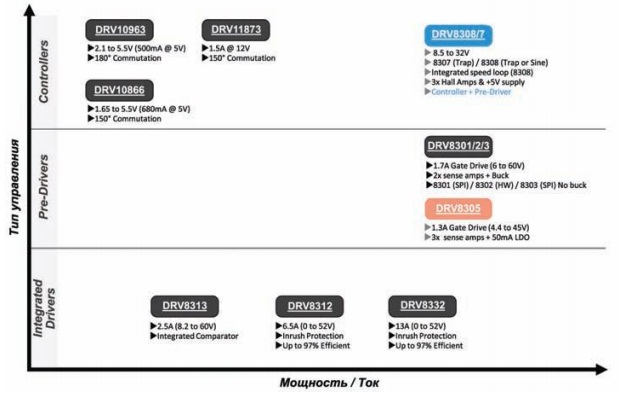

В предложениях TI драйверы для двигателей постоянного тока разделены на 3 категории:

- шаговые двигатели;

- коллекторные двигатели;

- бесколлекторные двигатели.

Кроме того, есть отдельные драйверы, предназначенные для использования с двигателями разных типов.

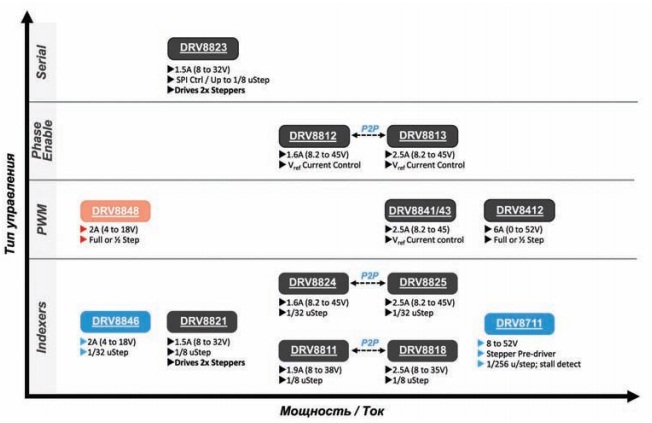

Драйверы для шаговых двигателей

Классификация драйверов TI для управления шаговых двигателей приведена на рис.14. Такие драйверы выпускаются как со встроенными силовыми ключами на основе FET, так и в виде предварительных драйверов, предоставляющих пользователю подбор необходимых силовых ключей. В модельном ряду компании TI более 35 драйверов для ШД.

В драйверах для шаговых двигателей используются наиболее современные решений для управления перемещением и точным позиционированием с использованием микрошаговых схем управления, обеспечивающих электродвигателей плавным перемещением в широком диапазоне напряжения и тока.

Некоторые драйверы, в которых имеется только один управляющий контроллер, позволяют управлять сразу двумя двигателями, имея для этого четыре встроенных моста на основе FET. На рис.15 показано использование драйвера типа DRV8834, который можно подключить для управления к двум обмоткам шагового двигателя или использовать эти же выводы для управления двумя обычными электродвигателями постоянного тока.

Чтобы обеспечить очень плавное перемещения ротора, в драйверах для ШД используется настраиваемый механизм сглаживания импульсов тока (режимы Slow, Fast, Mixed Decay).

Используется 2 варианта расчета микрошага:

- с использованием внешнего опорного сигнала;

- система встроенная в драйвер.

- Драйверы типов DRV8812, DRV8813, DRV8828, DRV8829, DRV8841, DRV8842 и DRV8843 обеспечивают микрошаговое вращение с использованием получаемого от внешнего контроллера опорного напряжения (Vref). Уровень дробления основного шага может достигать величины 1/128 или 1/256.

- Драйверы типов DRV881, DRV8818, DRV8821, DRV8824 и DRV8825 не требуют внешнего контроллера для микрошагового перемещения. В них шаг перемещения и алгоритм коммутации обмоток рассчитываются схемой, встроенной в драйвер.

Драйверы типов DRV8803, DRV8805 и DRV8806 предназначены для управления ШД с униполярным подключением обмоток.

Драйверы для коллекторных электродвигателей (BOC)

Специальное семейство драйверов DRV8х предназначено для управления коллекторными электродвигателями постоянного тока. Классификация представителей этого семейства показана на рис.16. Эти драйверы обеспечивают защиту двигателя от: короткого замыкания, превышения напряжения и тока, перегрева.

С помощью одного драйвера можно управлять одним или несколькими двигателями с рабочим напряжением 1.8…60 В. Среди драйверов этого семейства есть драйверы как с интегрированными силовыми ключами, так и драйверы требующие использования внешних ключей.

В целом драйверы данного семейства требуют минимум внешних элементов обеспечивают компактность решений, сокращают время разработки и позволяют быстрее выпустить новые продукты на рынок.

Чтобы минимизировать потребление энергии в режиме простоя и обеспечивает ускоренную активизацию при запуске двигателя в этих драйверах используется спящий режим (Sleep).

Для выбора направления вращения и включения ключей выходного моста могут использоваться внешние сигналы PHASE/ENABLE. Также для управления скоростью вращения могут использоваться внешние сигналы ШИМ.

Драйвер типа DRV8823 содержит четыре выходных моста и управляющий интерфейс SPI. Поэтому его можно использовать для управления двумя ШД, или одним ШД и двумя BDC, или же четырьмя BDC.

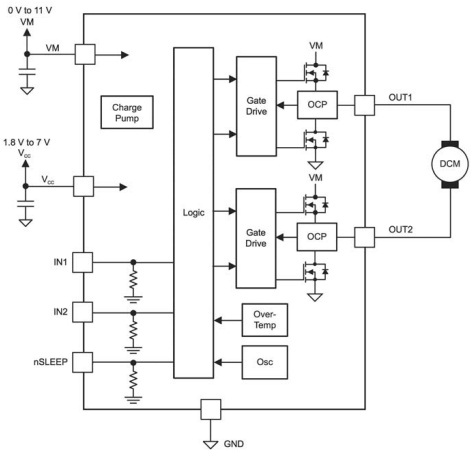

Функциональная схема драйвера DRV8837 управляющего одним коллекторным двигателем показана на рис.17.

Драйверы для бесколлекторных электродвигателей (BLDC)

Драйверы ТI для BLDC, могут включать интегрированный силовой мост или использовать внешние силовые транзисторы. При этом схема формирования 3-фазных сигналов управления также может быть внешней или встроенной.

Семейство драйверов для управления BLDC включает модели как с различным крутящим моментом, так и с разными принципами управления. Драйверы предназначены для использования в промышленном оборудовании, автомобильных системах и другой технике.

Драйверы обеспечивают защиту от превышения тока, напряжения и температуры.

Классификация некоторых из 3-фазных драйверов TI для BLDC приведена на рис.18. Модельный ряд драйверов этого семейства постоянно пополняется.

В драйверах для BLDC контроль положения ротора производится либо с использованием схемы управления с определением позиции ротора по величине противо-ЭДС (Back Electromotive Force, BEMF), либо с использованием внешних датчиков разных типов.

Управление частотой и направлением вращение двигателя может производится с использованием ШИМ, аналоговых сигналов или через стандартные цифровые интерфейсы.

Для хранения настраиваемых параметров используется внутренняя энергонезависимая память.

Функциональная схема интеллектуального драйвера для BLDC типа DRV10983 со встроенными силовыми ключами на полевых транзисторах, с сопротивлением открытого канала всего лишь 250 мОм приведена на рис.19. Этот драйвер может работать в широком диапазоне температур от -40°С до +125°С и в диапазоне рабочих напряжений 8…28 В драйвер может обеспечивать номинальный ток 2 А (пиковый ток 3 А).

Драйвер не требует внешнего датчика для контроля положения ротора, но может использовать внешний резистор для контроля потребляемой двигателем мощности. Достоинство драйвера — это малая потребляемая мощность, ток потребления в дежурном режиме составляет всего 3 мА. В энергосберегающей модели DRV10983Z этот показатель доведен до уровня 180 мкА. Через интерфейс I2С обеспечивается диагностика и настройка, доступ к регистрам управления работой логической схемы и хранящимся в памяти EEPROM рабочим профилям драйвера.

Драйвер имеет широкий набор защитных функций:

- остановку двигателя в случае превышения тока и понижения напряжения;

- ограничение входного напряжения;

- защита по превышению тока работает без использования внешнего резистора.

Используются специальные регистры для настройки методов использования защиты двигателя.

Автор: Алексей Зотов, г. Курск

Источник: Электрик №3,№4/2017