Тема акустического оформления автомобиля весьма популярна. Разработчики большинства транспортных средств не уделяют ей должного внимания. Размер штатных посадочных мест под динамики обычно ограничен 10 – 13 см, акустическое оформление практически отсутствует, поэтому низшие частоты воспроизводятся недостаточно эффективно. И если в кузовах типа седан возможен вариант повышения эффективности работы головок на низких частотах, путем их установки в задней панели, при условии, что излучение передней части диффузоров направлено в салон, а задней в багажный отсек, то универсал, комби, хэтчбэк, минивен и т. п. лишены возможности такого акустического оформления. В последнем случае без корпусных АС не обойтись. Габаритные размеры таких систем, исходя из особенностей конструкций транспортных средств, должны быть как можно малыми.

В статье «Малогабаритный громкоговоритель» [1], автор О. Салтыков предложил конструкцию акустической системы с фазоинвертором, внутренним объемом 8,5 литров, с применением низкочастотных головок 6ГД-6 или 10ГД-34 (высокочастотное звено рассматривать не будем). Так называемые, «кубики Салтыкова» довольно часто встречаются, в радиолюбительской литературе и на сайтах интернета, по сей день. Среди положительных ее конструктивных особенностей следует отметить слабо выраженные стоячие волны внутри корпуса, что исключает необходимость заглушать его стенки.

Петров А. А. в своей книге «Звуковая схемотехника для радиолюбителей» [2] модернизировал разработку О. Салтыкова. Оставив прежний внутренний объем, размеры порта фазоинвертора, применил корпус каплевидной формы в поперечном сечении (похожая конструкция А. Петрова опубликована в журнале Радио № 12 2001 года под названием «Малогабаритный трехполосный громкоговоритель»), тем самым еще более минимизировал, так называемые стоячие волны.

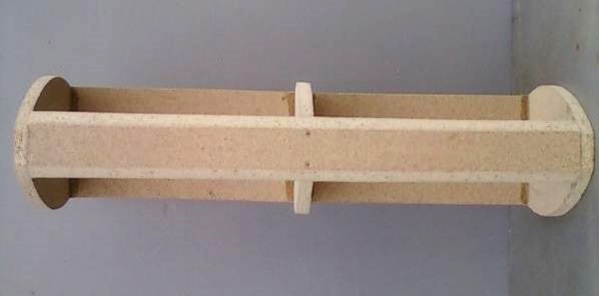

Описанная акустика разработана для небольших помещений. Пользоваться ею в автомобилях неудобно. Однако изготовить подобную (рис. 1) для авто совсем не трудно.

Для изготовления корпуса АС используются такие доступные материалы, как ДСП толщиной 16 мм, ДВП толщиной 3 мм и фанера толщиной 10 мм.

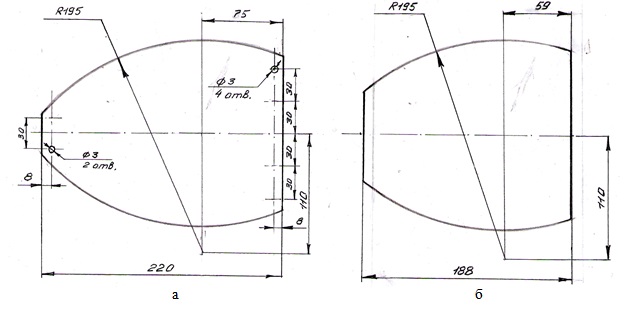

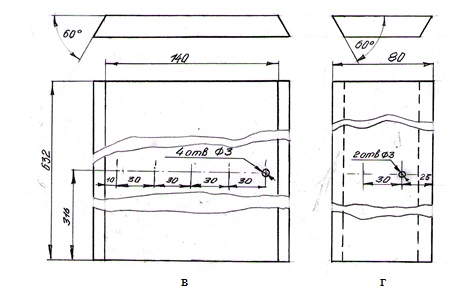

Заготавливают детали для каркаса из ДСП по чертежам показанных на рис. 2. Для вырезания, в домашних условиях, удобно пользоваться электролобзиком у которого предусмотрено изменение угла режущего элемента. Это позволит на заготовках в и г выполнить срез под углом 60º, от чего уменьшится трудоемкость работ по округлению кромок. Вырезание необходимо проводить аккуратно, неспешно, не переходить лини разметки. Неровности после вырезки (кромку с углом 60º не трогают, о ней позже) снимаются с помощью дощечки с крупнозернистой наждачной бумагой, ориентируясь на разметку. Для уменьшения трудоемкости работ хорошо использовать электроинструмент – шлифовальную машину (болгарку). В деталях, в указанных местах, сверлятся отверстия под шурупы диаметром 3 мм. В отверстиях необходимо сделать углубления под головки шурупов (потай).

|

|

|

|

| Рис. 2. Детали каркаса: а – боковина; б – перегородка; в – передняя стенка; г – задняя стенка. |

Сборка каркаса. Места соединения деталей промазывают клеем «Наирит» (рис. 3) или, наиболее приближенным к нему, 88. Выдерживают 20 – 30 минут. Повторно наносят клей. После выдержки 5 – 10 минут приступают к сборке. Для этого скручивают шурупами диаметром 3 мм и длиной 40 мм обе боковины к передней стенки. Шурупы должны быть с потайными головками. Затем прикручивают заднюю стенку. Далее перегородку, как показано на рисунке 4, и оставляют изделие сохнуть на 24 часа.

Рис. 3. Клей полихлоропреновый «Наирит»

После высыхания клея приступают к округлению кромок, срезанных под углом 60º. Вначале на деталях проводят линии границ, до которых необходимо снимать материал, это важно, что бы ни убрать лишнее. Закрепляют изделие в тисы горизонтально одной из половин передней или задней детали. Это способствует сохранению целостности конструкции при проведении работ. С помощью дощечки с крупнозернистой наждачной бумаги доводят поверхность половины длины кромки закрепленной части детали, не переходя линии разметки. Далее, закрепив в тисы следующую половину детали, проводим доводку оставшейся доли кромки. После этого каркас переворачиваем и в том же порядке доводим противоположную кромку. Также поступаем и с другой деталью.

| et |  |

| à |  |

| à |  |

|

Рис. 4. Каркас: а – вид спереди; б – вид сверху (снизу); в – вид сзади. |

|

Для изготовления нижней и верхней стенок вырезают из ДВП, толщиной 3 мм, заготовки размерами 670 х 245 мм 8 штук. На каждую стенку по 4 заготовки. Для формирования стабильного изгиба, радиусом 195 мм, одну из поверхностей намачивают водой с помощью поролона или лоскута ткани. Выдерживают от 30 минут до 1 часа. При этом следят за равномерным намоканием. При необходимости, подсохшие места дополнительно смачивают. Далее прикладывают деталь к подходящей цилиндрической поверхности мокрой стороной наружу и обвязывают четырьмя резиновыми лентами, вырезанных из старой камеры легкового автомобиля, равномерно расположив их по всей поверхности. На края заготовки под резинки подкладывают деревянные брусочки толщиной 10 х 10 мм (оконный штапик) – рис. 5. На цилиндре (бочонке) можно изгибать сразу 2 – е заготовки, размещая их симметрично. Для придания заданной формы и полного высыхания, при температуре окружающей среды + 15º, достаточно 24 часа.

Приклеивание первых двух заготовок стенок. Места склеивания промазывают клеем «Наирит» и выдерживают 20 – 30 минут. Повторно промазывают. Выдерживают 5 – 10 минут и склеивают с каркасом. Для предотвращения сползания деталей, каждую наживляют парой небольших гвоздей. Кольцевидными резинками, нарезанными из той же камеры легкового автомобиля, обтягивают каркас с приклеенными заготовками, подложив под резинки на края стенок бруски. Средина стенок стягивается с помощью 2 – х брусков, размерами в поперечном сечении 40 х 40 мм, и резинками как показано на рисунке 6, а.

| et |   |

| à |    |

| Рис. 6. Приклеивание нижней и верхней заготовок стенок на каркас: а – стягивание заготовок; б – обработка кромок | |

Для усиления конструкции в местах склеивания (свободных от стяжек) первых двух заготовок (нижней и верхней) с боковинами каркаса ввинчивают шурупы с потайными головками (предварительно сделав потай) диаметром 3 мм и длиной 10 – 15 мм. Расстояние между шурупами выдерживают в приделах 50 мм. После высыхания клея, через 24 часа, снимают резинки и бруски. По периметру каркаса и в области перегородки также вкручивают шурупы. При вкручивании не следует прилагать большое усилие. Удобно использовать электрический шуруповерт, выставив при этом минимальный или близкий к минимальному крутящий момент. После этого срезают ножом выступающие кромки стенок. Лезвия ножа должно быть достаточно острым и жестким. Оно не должно изгибаться, поскольку срез будет неровный.

Последующее приклеивание заготовок стенок несколько упрощенное. Обильно промазывают обе поверхности клеем. Выдерживают 5 – 10 минут, складывают и стягивают. Шурупы не используют. Рекомендуется для более плотного прилегания края стенок возле боковин скрепить гвоздиками. После приклеивания всех деталей, обрезанные кромки обрабатывают дощечкой с наждачной бумагой средней зернистости. Выравнивают также кромки боковин в передней и задней плоскости (рис. 6, б).

Толщина стенок получилась 13 мм. Изогнутые формы (в данном случае это нижняя и верхняя стенки) позволяют получить исключительно жесткую и прочную конструкцию корпуса. Для систем мощностью 10 … 35 Вт толщина плоских стенок обычно составляет 10 … 12 мм (фанера, ДСП). Предпочтительнее стенки корпуса, особенно передние и задние, делать более узкими и длинными (стр. 151 – 152 [3]). Клей «Наирит» выбран не случайно, поскольку, после высыхания, имеет свойство эластичности, что положительно сказывается на вибропоглащении конструкции.

По чертежам рисунка 7 изготавливают накладки из фанеры толщиной 10 мм. На передней стенке, используя переднюю накладку как шаблон, проводят разметку для отверстий под динамики. Вырезают их в следующем порядке. Просверливают отверстие под режущую часть лобзика. По диаметру делают пропил. Это важно, в противном случае мы не сможем извлечь вырезанную часть из корпуса. Выставив пилу лобзика под углом 75º, делают пропил по окружности. Внутренняя часть отверстия должна быть шире, чем наружная. Ломаем вырезанный элемент пополам и вынимаем из корпуса. Промазывают клеем передние и задние кромки нижней и верхней стенок и выдерживают 20 – 30 минут. Затем наносят клей на переднюю и заднюю части корпуса и накладки, выдержав 5 – 10 минут, соединяют. Стягивают резинками и скручивают шурупами диаметром 3 мм с потайными головками. В местах склеивания с боковинами применяют шурупы длиной 40 мм, остальные 20 мм. Оставляют изделие на 24 часа. После высыхания доводят кромки накладок заподлицо со стенками. Опять же придерживаемся линий, нанесенных на накладки для ориентира. Грани должны быть строго прямолинейными (рис. 8).

| et |  |

| à |  |

| à |  |

| Рис. 8. Монтаж накладок: а – передней; б – задней; в – общий вид конструкции | |

Особого внимания заслуживает работа над портом фазоинвертора. В акустике А. Петрова он выполнен с тыльной стороны. Применение такой конструкции фазоинвертора в автомобиле, при плотной компоновке задней стенки АС с кузовными плоскостями, будет малоэффективным. Поэтому устанавливают порты фазоинверторов с фронтальной стороны. Для этого, по центру передней части корпуса отступают по 275 мм от внешних краев боковин и, с помощью циркуля, проводят разметку под диаметры 32 мм. Вырезают отверстия электролобзиком или дрелью с балеринкой. Следуя рекомендациям О. Салтыкова, изготавливают порты фазоинверторов длиной 60 мм, внутренним диаметром 30 мм и внешним 32 мм, из алюминиевой трубы от пылесоса. Трубу вклеивают в проделанное для нее отверстие диаметром 32 мм эпоксидным клеем. Не исключаются, конечно, и другие варианты.

Изделие ошкуривают среднезернистой наждачной бумагой, удаляя неровности и шероховатости, покрывают нитролаком. Не раньше, чем через 24 часа, проходятся мелкозернистой наждачной бумагой. Затем, универсальной двухкомпонентной автомобильной шпаклевкой, немного разбавленной растворителем 647, зашпаклевывают неровности, сколы, места сопряжений деталей. Лишнюю шпаклевку, после отвердевания, удаляют с помощью дощечки с наждачной бумагой средней зернистости. При необходимости, повторяют процесс. Убедившись в отсутствии дефектов, шлифуют места шпаклевки мелкозернистой наждачной бумагой. После этого снова покрывают изделие нитролаком. После высыхания лака весь корпус вновь проходят мелкозернистой наждачной бумагой (рис. 9).

| et |  |

| à |  |

| Рис. 9. Выравнивание поверхностей корпуса | |

Внутренние швы обильно промазывают клеем. Из листа самоклеющегося вибропласта толщиной 1, 5 мм (применяется для виброизоляции кузовов автомобилей рис. – 10) вырезают 4 – е куска размерами 300 х 185 мм и покрывают ими нижнюю и верхнюю стенки изнутри.

Если АС будет использоваться в транспортном средстве, внешнее оформление корпуса желательно выполнить карпетом, обивочным материалом, используемым для отделки салонов, багажников автомобилей. Это не только придаст приятный эстетичный вид в тон обивки авто, но и улучшит демпфирующие свойства акустики, минимизирует дифракционные эффекты (отражение звуковых волн), снизит неравномерность амплитудно-частотной характеристики звукового давления, заметно улучшит звуковое восприятие [3].

Один из вариантов эстетического оформления – оклеивание самоклеющейся пленкой. Для этого вырезают из пленки заготовку, размером равным передней, задней и боковых стенок (чтобы можно было бы обвернуть корпус), оставив запас со всех сторон не менее 20 мм. Сторону, с которой начинаем оклеивание, умеренно смачиваем с помощью распылителя, жидкостью для мытья окон, например боковую стенку. Перед оклеиванием пленку отделяют от бумаги с одного края и прикладывают клейкой поверхностью. Затем сухой чистой тряпочкой и пластиковым скребком разглаживают самоклеющуюся пленку от середины к краям, удаляя тем самым воздух и влагу. Образовавшуюся складку можно разгладить, осторожно потянув за ближайший край, отклеив его и разровняв поверхность. Переходят на переднюю сторону, а потом противоположную и заканчивают сзади, обрезав лишнюю пленку. Возле боковых стенок оставляют выступающий край пленки на 5 – 8 мм. С передней и задней стороны корпуса пленку заворачивают на боковины. Со сторон верхней и нижней стенок разогревают ее феном и аккуратно загибают. От температуры она стягивается, не оставляя складок. Складки на углах срезают. Также феном рекомендуется прогревать в местах отверстий, изгибов и т. п., прижимая прогретые участки тряпочкой. Боковые стенки оклеиваются проще. Для этого вырезают заготовки на 2 – 3 мм меньшие, чем размеры боковин. Начинают от фасадной грани. Отгибают 10 – 15 мм бумаги, прилаживают пленку на изделие и аккуратно одной рукой отклеивают бумагу, другой разглаживают пленку. После наклейки ножом вырезают пленку в отверстиях (Рис. 11).

|

| Рис. 11. Эстетическое оформление |

Установка динамиков. С тыльной стороны корпуса закрепляют резьбовые 4 мм клеммы 4 шт., для каждого отсека по 2 – е. Подсоединяют к ним провода длиной 40 – 50 мм. Для удобства в подключении клеммы и провода подбирают разные по цвету или с пометками «+» и «-». На концы проводов, соединяемых с динамиками, крепят ножевые клеммы типа «мама», соразмерные с контактами динамиков, изолировав их термоусадочной трубкой. Размечают места под шурупы для крепления динамиков. Просверливают отверстия, диаметром 2 – 2,5 мм. Динамики к корпусу крепят герметично, изолировав корзину от корпуса. Для этого в отрезке резины, например от автомобильной камеры, вырезают отверстие диаметром 110 мм, прикладывают к тыльной стороне динамика, отмечают места под монтажные отверстия. Пробойником нужного калибра или заточенной трубкой проделывают 4 –е отверстия. Обезжирив тыльную сторону корзины динамика и, зачистив наждачной бумагой склеиваемую сторону резинки, смазывают клеем «Наирит». Выдержав 5 – 10 минут, соединяют. После чего лишнюю резину обрезают ножницами заподлицо с корзиной. Также, на наружной стороне динамиков, в местах монтажных отверстий приклеивают резинки, например с велосипедной камеры. В отверстия вставляют обрезки полихлорвиниловой трубки, подобрав их таким образом, что бы они плотно прижимались к стенкам отверстий, и давали возможность свободно входить шурупам. При необходимости отверстия рассверливают до нужного диаметра. Устанавливают динамики в корпус. Поверх ставят сеточки с ободками от среднечастотников легендарных S – 90. Фиксируют шурупами. Изделие готово к эксплуатации – рис. 12.

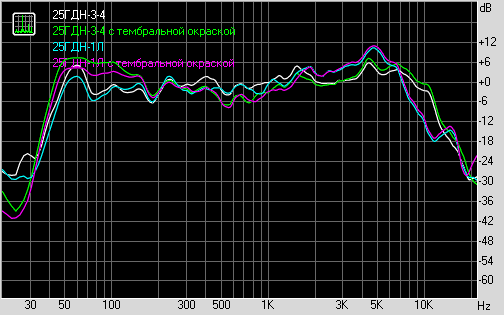

Петров А. [2] подчеркивает, что долголетняя эксплуатация громкоговорителя О. Салтыкова [1] показала, что фазоинверторное оформление, в виде корпуса объемом 8,5 л и туннеля диаметром 30 и длиной 60 мм не критично к смене НЧ головок. Рекомендует использовать динамики 25ГДН-3-4, которые, при одинаковых установочных размерах, отличается от 6ГД-6 и 10ГД-34 (новое название 25ГДН-1), меньшей частотой основного резонанса и большей чувствительностью и мощностью. В статье «Активный сабвуфер для компьютера» (Радио № 10, 2006 года) А. Петров также предложил головки 25ГДН-1-4 и 25ГДН-3-4. Взаимозаменяемость головок с подходящими монтажными размерами, без внесения каких либо изменений в элементы конструкции, ставит перед корпусом АС достаточно широкую область применения, как для широкополосной, низкочастотной и, если можно так назвать, сабвуфера.

Начнем с первого. Коаксиальная акустика – это система головок с раздельными полосами, где дополнительные расположены на одной оси с основным, низко/среднечастотным динамиком. Динамики этого типа получили название коаксиальных (axis означает ось) [4] – рис. 13. Чаще всего для озвучивания задней зоны автомобиля не требуется физический разнос высоко- и низкочастотных динамиков. За звуковую панораму целиком отвечает передняя акустика, а задней отводиться вспомогательная роль, с чем вполне успешно справляется коаксиальная. Акустическое оформление в виде корпуса с фазоинвертором заметно подымет ее эффективность на низких частотах. Поэтому вполне приемлемо решение использования корпуса, изготовленного по вышеизложенной технологии, с коаксиальными громкоговорителями, монтажным диаметром 13 см, в задней части автомобилей с кузовами типа универсал, комби, хэтчбэк.

Вариант второй для использования, при необходимости, физического разноса СЧ/ВЧ и НЧ динамиков. В штатные места автомобиля устанавливают широкополосные головки. К ним, через разделительные фильтры, разъемы, подключают НЧ динамики, установленные в корпус, и размещают его в удобном месте. Необходимость разноса головок может возникнуть при перевозке, каких – либо грузов. Освободив место, занимаемое корпусной акустической системой, не избавляются от акустического оформления задней части салона. При отсоединении системы фильтры отключаются.

Третий. Подключение к устройству с выходом канала сабвуфера. Еще одной особенностью автомобиля является бортовое напряжение в 12 вольт, величина которого, ограничивает выходную мощность аудиосистем. Некоторые производители, для повышения мощности, изготавливают аудиоустройства, рассчитанные на нагрузку в 2 Ом. Pioneer DEH – 2300UB имеет 4 – е выхода для подключения громкоговорителей. Для работы в обычном режиме мощностью по 50 Вт сопротивлением от 4 до 8 Ом на канал. При включении функции подключения сабвуфера 2 – а выхода (фронтальные) работают в обычном режиме, а задние 2 – а выхода в режиме сабвуфера. В устройстве предусмотрено регулировки частоты среза: 50, 63, 80, 100, 125 Гц, уровня громкости сабвуфера от -24 до + 6 дБ, сдвига фазы на 180º. В качестве нагрузки для канала сабвуфера, конечно, можно обойтись двумя низкочастотными головками по 4 Ом, подключенных к каждому каналу соответственно. Но, для более эффективного его использования, разработчик рекомендует подключать сабвуфер мощностью 70 Вт сопротивлением 2 Ом к одному определенному выходу. Головки с сопротивлением звуковой катушки 2 Ом весьма редкие. Однако можно обойтись двумя недорогими широкодоступными низкочастотными головками 25ГДН-1 или 25ГДН-3-4. Наличием 2-х головок мы имеем возможность манипулировать нагрузкой. Например. Для нагрузки на два канала подключаем отдельно к каждому каналу головку 25ГДН-3-4 (по 4 Ома). Нагрузку на один канал в 2 Ома создаем этими же головками, включенными синфазно параллельно. К тому же существенно выигрываем в объеме корпуса акустического оформления головки. Мощные низкочастотные головки имеют диффузоры большого диаметра, что, в свою очередь, требует под них корпусы также с большими объемами. К примеру, для динамика 75ГДН-1-4 необходим корпус с фазоинвертором, внутренним объемом не менее 40 литров! Внутренний же объем нашего изделия всего 17 литров.

И последний, четвертый вариант, для чего, собственно, и изготавливалось сие изделие. Через линейный выход магнитолы для подключения сабвуфера, подсоединяют усилитель на микросхеме TDA1562Q. Усилитель имеет мощность до 70 Вт (так заявляет производитель) и рассчитан на нагрузку 4 Ома. В этом случае, применив две головки 25ГДН-1Л по 8 Ом, включенных синфазно параллельно, имеем и соответствующие нагрузку в 4 Ома, нужную мощность и относительно небольшие габариты акустической системы. Хорошие результаты показали головки 25ГДН-3-4. Но для их параллельного подключения необходимы 8-и омные звуковые катушки. По этому, прежде чем устанавливать указанные динамики следует подвижные системы динамиков 25ГДН-3-4 (4 Ом) извлечь и поменять на системы с динамиков 25ГДН-1Л (8 Ом). Конструктивно динамики очень схожи – рис. 11. Амплитудно-чатотние характеристики звукового давления АС с динамиками 25ГДН-3-4 (катушка 8 Ом) и 25ГЛН-1Л, с тембральной окраской (усиленное воспроизведение аудиоустройством низких и высоких частот при роботе в режимах Rock и Activ Hyper Bass) и без корректирующих цепей, показаны на рис. 15.

Сравнительное прослушивание данной разработки с приближенной по конструкции (размерами НЧ головки, наличием фазоинвертора, приблизительно одинакового объема, корпуса в форме параллелепипеда из МДФ) показало, АС от JVC утомительно действует на слушателя при воспроизведение низких частот. У описанной конструкции этого не наблюдается. Как автомобильный сабвуфер звучит хорошо, особенно при полосах среза 63 и 80 Гц, какие-либо призвуки отсутствуют, при прикладывании к стенкам корпуса ладони, вибраций не ощущается.

Акустическая система подвергалась различным доработкам. Например, изменение размеров порта фазоинвертора. Заполнение звукопоглощающим материалом. Улучшений достигнуто не было, что доказывает идеальность конструкций разработчиков Салтыкова и Петрова.

LITTÉRATURE

- Салтыков О. «Малогабаритный громкоговоритель», Радио № 11 1977 года.

- Петров А. «Звуковая схемотехника для радиолюбителей», Санкт – Петербург: Наука и Техника, 2003 год.

- Алдошина И. «Высококачественные акустические системы и излучатели», М.: Радио и связь, 1985.

- Шихатов А. «Концертный зал на колесах», М.: ДМК – пресс, 2005.

- Бурко В. Бытовые акустические системы: эксплуатация, ремонт, Минск: «Беларусь», 1996.

Auteur : Владимир Марченко, г. Умань, Украина