В настоящее время в СНГ и странах дальнего зарубежья значительно возрос интерес к конструированию ветроэлектрических установок (ВЭУ). В статье приведены конструктивные и технологические решения, существенно упрощающие вопросы изготовления ВЭУ своими руками.

Наиболее доступны для изготовления своими руками ВЭУ небольшой мощности, благодаря относительной простоте конструкции. Такие ВЭУ в большинстве своем не обеспечивают постоянного питания электричеством всех потребителей загородного дома или дачи, но позволяют экономить электроэнергию и обеспечивают работу наиболее необходимых электрических устройств при аварийном отключении электрической сети, когда даже освещение одной комнаты и питание холодильника может спасти ситуацию. Естественно, можно построить или приобрести серийно выпускаемые ВЭУ для индивидуальных домов достаточной мощности, но это очень дорого и доступно очень не многим. В связи с этим остановимся на конструировании наиболее распространенных и востребованных генераторов для ВЭУ мощностью до 1 кВт, которые можно построить своими руками.

Выбор конструкции генератора

Есть варианты использования любителями в качестве генераторов электродвигателей постоянного тока со статорами на постоянных магнитах, но они требуют высокооборотных ветродвигателей. Всем генераторам с роторами на постоянных магнитах и катушками статора с сердечниками присуще свойство магнитного залипания, что требует определенной силы ветра для их запуска. Есть примеры переделки генератора с намагниченным ротором для уменьшения залипания путем смещения пластин статора для придания полюсам наклонной формы и перемотки катушек. В результате такая сложная и трудоемкая работа привела только к откровенному разочарованию авторов.

В настоящее время с появлением в продаже неодимовых магнитов многие стали интенсивно конструировать генераторы, в которых направление магнитных потоков полюсов ротора параллельное его оси вращения. Отсюда произошло их название: осевые или аксиальные. Магнитная энергия неодимовых магнитов на порядок выше ферритовых, что позволяет создать достаточный магнитный поток в катушках статора без сердечников. Это полностью исключает магнитное залипание, что позволяет вращать ротор генератора при малейшем усилии ветродвигателя. Противодействие вращению ротора появляется только в нагруженном генераторе с увеличением оборотов и тока в нагрузке и катушках, создающего возрастающую электродвижущую силу самоиндукции. Как известно из физики, ЭДС самоиндукции противодействует вызвавшему ее магнитному потоку. Чем больше ток нагрузки, тем больше усилие требуется для вращения генератора. И это естественно, ведь для выработки электроэнергии необходимой мощности требуется и соответствующая мощность ветродвигателя.

Конструкции аксиальных генераторов относительно просты и содержат ротор из одного или двух дисков из магнитомягкой стали с закрепленными на них неодимовыми магнитами с чередованием полюсов. Между ними расположен неподвижный статор с катушками без сердечников. В однодисковом генераторе под катушками статора размещается неподвижный витой кольцевой магнитопровод из полосовой трансформаторной стали или полосы из тонкой мягкой стали для замыкания силовых линий магнитных потоков под катушками.

По схемным решениям аксиальные генераторы разделяются на однофазные и трехфазные. В однофазных генераторах четное количество магнитных полюсов ротора равно количеству катушек статора, соединенных последовательно. Учитывая, что магниты ротора расположены с чередованием полюсов, соседние катушки соединяются между собой противофазно. При этом магнитные потоки, направленные вниз, например, через нечетные катушки и направленные вверх через четные катушки, возбуждают в них полуволну напряжения одного знака. При смещении магнитных полюсов к следующим катушкам магнитные потоки в них меняются на противоположные и возбуждают в них полуволну напряжения противоположного знака. При прохождении двух полю сов через каждую катушку в них генерируется один период переменного напряжения. На выходе генератора получается суммарное синусоидальное напряжение от всех катушек.

В трехфазных генераторах количество полюсов ротора выбирают кратным 4, а количество катушек – кратно 3. Полярность магнитных полюсов чередуется, как в предыдущем варианте. Катушки фаз А, В и С размещаются друг за другом. Катушки каждой фазы соединяются последовательно и синфазно. На выходе генератора получается три напряжения переменного тока, со сдвигом фаз на 120°. Выводы катушек фаз можно соединять в «звезду» или «треугольник». В любых трехфазных генераторах с другим количеством полюсов и при других углах поворота ротора сдвиг фаз ЭДС всегда будет равен 120°. Чем больше скорость вращения, тем выше частота переменного напряжения и меньше уровень пульсаций выпрямленного напряжения.

Некоторые авторы публикаций ошибочно утверждают, что частота генерируемого напряжения равна количеству полюсов ротора при одном обороте за секунду. Как было сказано выше, для получения одного периода переменного напряжения необходимо, чтобы через каждую катушку прошли два противоположных магнитных потока, создаваемых двумя соседними полюсами. В результате этого частота генерируемого напряжения будет кратна половине количества магнитных полюсов ротора:

f=N/2·V, где:

N – количество полюсов;

V – количество оборотов ротора в секунду.

Выбор конструкции ветродвигателя

Следует отметить, что аксиальные генераторы могут применяться в ВЭУ как с горизонтальным, так и с вертикальным валом. В установках с горизонтальным валом генераторы устанавливаются на общем валу рядом с ветродвигателем, то есть на верху мачты. Это усложняет техническое обслуживание генератора и передачу электроэнергии к потребителю из-за необходимости постоянного вращения ветродвигателя и генератора вокруг вертикальной оси для ориентации на направление ветра.

В установках с вертикальным валом ориентация на ветер не требуется, поэтому статор генератора неподвижен, а сам генератор может устанавливаться в любом месте вертикального вала. Пропеллерные ВЭУ с горизонтальным валом высокооборотные, поэтому могут выдавать необходимую мощность в нагрузку при меньших габаритах генераторов. Напомню, что ВЭУ с вертикальным валом, в основном, тихоходные и бесшумные. Скорость вращения их почти на порядок ниже. При скорости ветра 5…10 м/с они вращаются со скоростью примерно 100…200 об/мин. Поэтому для получения необходимой мощности требуются мультипликаторы или многополюсные генераторы. Есть и скоростные ветродвигатели с вертикальным валом, например ротор Дарье, но они требует принудительного запуска. Увеличение скорости изменения магнитного потока при той же скорости ветродвигателя можно получить без мультипликатора с тем же количеством полюсов путем увеличения диаметров ротора и статора. При этом линейная скорость полюсов увеличится, а также появится место для увеличенного количества витков катушек, что дополнительно увеличит ЭДС генератора.

Например, у фирмы «ПЛАСТЕК», реализующей ВЭУ с вертикальным валом, есть генератор с диаметром ротора около 1500 мм. Мультипликаторы усложняют конструкцию и снижают КПД установки. Непосредственная связь ветродвигателя с генератором делают установку простой, надежной и практически не требующей техобслуживания.

В авторском ветродвигателе в качестве мачты использован вал ветродвигателя из толстостенной трубы диаметром 38 мм. Ветродвигатель установлен на высоте 3,5 м над уровнем земли. Небольшая высота выбрана для удобства проведения экспериментов с разными конструкциями ветродвигателей.

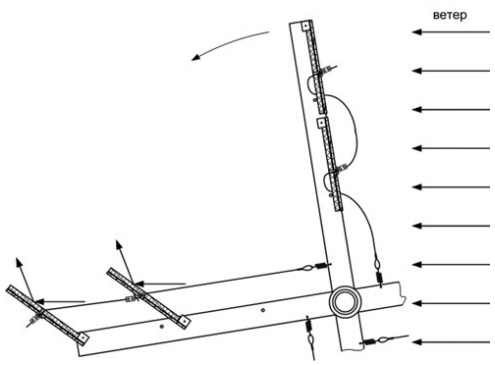

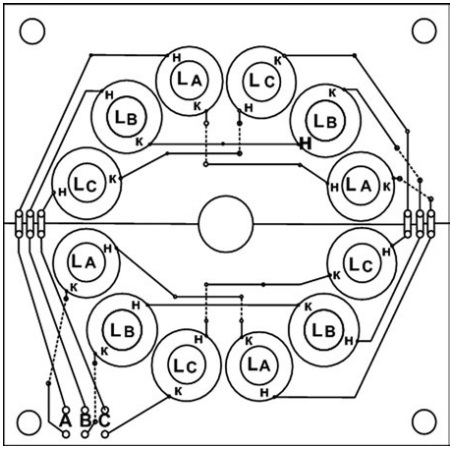

Первоначально был опробован ротор Дарье, но в условиях Запорожской области он практически не вращался. Поэтому было решено применить поворотные лопасти, приведенные автором в [2], но в целях уменьшения дисбаланса масс при их поворотах каждая лопасть состоит из двух узких лопастей. Всего восемь лопастей. Кроме того, лопасти очень легкие и выполнены из ДВП толщиной 2 мм, содержат ребра жесткости, пропитанные лаком для паркета. Они опрокидываются ветром не на 180°, а на 135°, что позволяет им работать под действием ветра не 180°, а 225°. Для этого применены отрезки из подпружиненной лески диаметром 2 мм и ограничители из бронзовых зажимов от электрических клеммников, как показано на Figura 1 (вид сверху).

Поворот лопастей ограничивается в верхней и нижней частях. После поворота ветродвигателя на 225° лопасти автоматически устанавливаются параллельно направлению ветра, постепенно приближаясь и прижимаясь к вертикальным растяжкам-амортизаторам из эластичной пластмассы, например, от детской скакалки. Двигаясь против ветра, лопасти почти не создают сопротивления, а по ветру лопасти работают всей своей плоскостью. В результате этого, данный ветродвигатель вращается при самом слабом ветре.

Размеры каждой лопасти 1225х305 мм. Лопасти шарнирно закреплены на верхней и нижней крестовинах. Расстояние между траверсами крестовин равно 1270 мм. Вверху в несущую рейку запрессован латунный штырь диаметром 4 мм и с выступающей частью 50 мм, который свободно вставляется в соответствующее отверстие траверсы диаметром 4,5 мм. Нижняя часть несущей рейки лопасти крепится шурупом, имеющим гладкую поверхность возле головки. Шуруп ввинчивается в заранее подготовленное отверстие после установки на него четырех шайб между траверсой и рейкой. Между головкой шурупа и траверсой должен быть зазор не менее 5 мм. Перед установкой штырь, шуруп и шайбы смазываются литолом или графитной смазкой. Внешний вид ветродвигателя показан на foto в начале статьи.

Электрическая часть ВЭУ

Отдельно следует остановиться на выборе мощности генератора. Люди, незнакомые с вопросами генерирования электроэнергии, думают, что ветрогенератор непосредственно выдает напряжение 220 В/50 Гц, но это не так. Напряжение, частота и мощность каждой конкретной ВЭУ напрямую зависят от скорости ветра. Промышленные ВЭУ устанавливают в районах с постоянными и сильными ветрами. Частота 50 Гц генерируемого ими напряжения получается путем стабилизации скорости вращения ветродвигателя. Но конструктивно это очень сложные и дорогие установки.

Маломощные ВЭУ, в основном, работают в условиях постоянно меняющихся скоростей и порывов ветра, поэтому общепринято от генератора заряжать аккумуляторную батарею а затем преобразовывать её энергию в напряжение 220 В/50 Гц с помощью инверторов.

Учитывая, что при малых ветрах напряжение на выходе выпрямителя будет меньше напряжения батареи, последняя будет иметь саморазряд. Во избежание этого в настоящее время разработаны конверторы на специальных микросхемах, преобразующих низкое напряжение в напряжение, достаточное для заряда батареи. Некоторые любители для этой цели применяют обычные низковольтные автогенераторы на одном транзисторе с повышающей обмоткой. Ток заряда при этом может быть хоть и малым, но все же будет.

Перед подключением батареи к выпрямителю генератора она должна пройти техобслуживание и полный заряд от сети. Генератор через соответствующие устройства будет поддерживать ее в состоянии заряда. При временном отключении питающей сети 220 В/50 Гц аккумулятор должен питать минимально необходимое количество электроприборов дома.

При разряде аккумулятора до уровня 0,9 от номинального напряжения, его необходимо отключить от инвертора. Например, автомобильный аккумулятор с номинальным напряжением 12 В должен быть отключен при разряде до 10,8 В. После этого он может заряжаться от ВЭУ в условиях Запорожской области до напряжения 14 В в течение 5 суток. При напряжении более 14,4 В в таком кислотном аккумуляторе начинается выделение газов, что ведет к его быстрому износу.

К сведению: для кислотных аккумуляторов напряжение на один элемент должно быть в пределах 1,8…2,4 В, для щелочных – 1,17…1,8 В. Для полного заряда аккумулятора, например, емкостью 60 А·ч в течение указанного времени требуется ток 0,5 А (0,5 А·120 ч = 60 А·ч), вместо 6 А при десятичасовом заряде. Следует отметить, что длительный заряд меньшим током более приемлемый для аккумуляторов.

Исходя из этого и среднегодовой скорости ветра в конкретной местности, следует выбирать мощность генератора с некоторым запасом. Аккумуляторные батареи своей энергией в течение нескольких часов могут выдавать в нагрузку мощность, превышающую мощность генератора. Энергию полностью заряженных батарей можно использовать и при наличии сетевого напряжения для экономии потребления электроэнергии. При этом нужно иметь несколько батарей, так как отключение сети происходит неожиданно, и можно остаться без обоих источников энергии.

Конструкция и технология изготовления рабочего аксиального генератора

Данный генератор сконструирован с учетом выше изложенного и приведенного в [1] и [3]. Он имеет следующие существенные отличия от других известных конструкций:

- диски ротора крепятся с помощью ступиц непосредственно к валу ветродвигателя;

- между ступицами имеется упорная втулка, препятствующая слипанию магнитов ротора и создающая повышенный начальный зазор между полюсами и статором, облегчающий сборку;

- магниты крепятся к дискам ротора своим магнитным полем без клея;

- для точной ориентации магнитов и препятствия смещения их центробежной силой применены диски фиксации из листового стеклотекстолита;

- катушки статора имеют цилиндрическую форму с плотно намотанным проводом, скрепленным быстросохнущим клеем;

- статор имеет разъемную конструкцию, позволяющую извлекать его без разбора ротора генератора при необходимости выполнения каких-то работ;

- каркас статора выполнен из толстой фанеры и состоит из двух одинаковых частей с отверстиями для катушек и крепежа;

- катушки вставляют в отверстия каркасов, соединяют согласно монтажной схеме и покрывают вместе со всей поверхностью тонким слоем эпоксидного клея. При этом расход его на несколько порядков меньше, чем в описанных в литературе конструкциях;

- в конструкции предусмотрена возможность соосной установки полюсов ротора с катушками статора с точностью до 1 мм;

- конструкция позволяет регулировать и устанавливать минимальные зазоры между полюсами ротора и катушкам статора, а также увеличивать расстояние между полюсами при замене магнитов более толстыми такого же диаметра без разборки конструкции;

- в конструкции предусмотрена возможность установки ниже первого других таких же генераторов. Для этого вал генератора должен быть удлинён на необходимую величину.

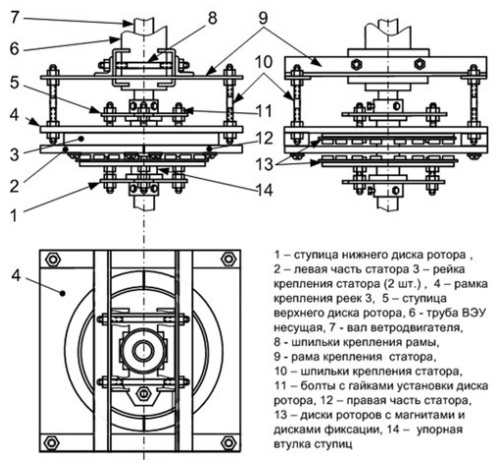

Конструкция данного генератора показана на Figura 2.

Ротор генератора состоит из двух дисков из листовой стали 3 диаметром 300 мм и толщиной 5 мм, дисков фиксации магнитов и 16-ти магнитных полюсов. Диски ротора 13 прикреплены к ступицам 1 и 5 тремя болтами 11 каждый. Ступицы состоят из треугольных пластин из такой же стали, которые приварены к стальным втулкам с ребрами жесткости. Диск ротора со ступицей показан на Figura 3.

Для изготовления ротора необходимо также изготовить два диска фиксации магнитов. Из стеклотекстолита или другого плотного изоляционного материала толщиной 2…3 мм вырезают круги диаметром на 10 мм больше стальных дисков ротора. На одном из кругов циркулем наносят окружность, на которой будут размещены центры магнитов. В донном генераторе применены неодимовые магниты диаметром 30 мм и толщиной 10 мм, поэтому диаметр этой окружности равен 270 мм. На эту окружность наносят центры отверстий для магнитов путем деления окружности на 2, 4, 8 и 16. Отверстия для фиксации магнитов и центральные отверстия вырезают кругорезом в обоих кругах одновременно, что обеспечивает точное расположение магнитов верхнего и нижнего дисков друг относительно друга. Диск ротора с диском фиксации магнитов показан на Figura 4.

Каркас статора состоит из двух частей размерами 400х200 мм из фанеры толщиной 22 мм. Центральное отверстие вырезают на подложке, так как оно предназначено для центровки статора относительно ротора. Диаметр его на 2 мм больше диаметра опорной втулки. Отверстия для катушек диаметром 64 мм вырезают отдельно и по частям с обеих сторон для предотвращения сколов наружных поверхностей заготовок. Катушки статора намотаны проводом ПЭВ-2-1,2 и содержат около 300 витков каждая.

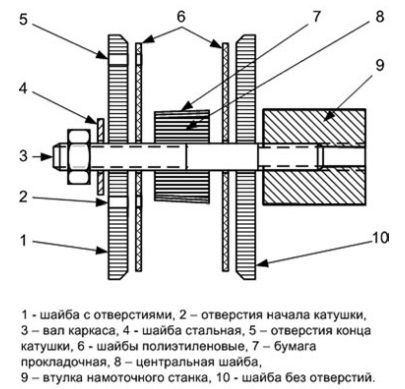

Намотка производится с помощью приспособления, состоящего из каркаса (Figura 5) и моталки (Figura 6). Между щечками каркаса на валу размещена центральная деревянная втулка, имеющая незначительную конусность для облегчения выпрессовки ее после намотки, и полиэтиленовые диски, препятствующие приклеиванию катушки к щечкам. Наружный диаметр втулки равен 28 мм, длина – 22 мм.

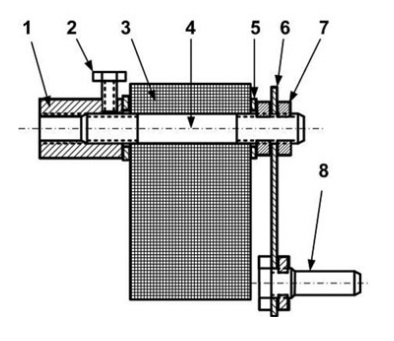

Процесс намотки катушки начинают с укладки трех слоев прокладочной бумаги на втулку и точечного нанесения на боковую поверхность быстросохнущего клея «Жидкий гвоздь» APLAIS с помощью строительного пистолета. Мотается катушка до достижения ее диаметра равного 64 мм. Поверхность последнего слоя обмотки равномерно покрывают тонким слоем этого же клея. Катушку выдерживают в каркасе около 5 мин, после чего каркас разбирают и аккуратно отгибают и снимают полиэтиленовые диски. На боковых поверхностях клей еще сырой и его необходимо разгладить. Центральную втулку выпрессовывают с помощью приспособления, показанного на Figura 7. После этого катушки оставляют для полного высыхания клея минимум на сутки.

Для установки катушек, на ровную поверхность стола кладут полиэтиленовую пленку и каркас статора. Катушки вставляют в отверстия до упора в поверхность стола с ориентацией выводов согласно монтажной схеме (рис.8).

Все щели между катушками и каркасом заполняют эпоксидным клеем на время его полимеризации. Затем каркас переворачивают и операцию повторяют. После этого выводы катушек укладывают и соединяют путем пайки, подключают к переходным и выходным клеммам согласно рис.8. В качестве клемм используют оцинкованные винты с гайками М5. Для защиты статора от влаги все его поверхности покрывают тонким слоем эпоксидного клея. Статор, готовый к монтажу, показан на fig.9. Конструкция крепления статора (Figura 2) состоит из стальной рамы 9, которая крепится к несущей трубе 6 генератора, и рамки 4 из фанеры толщиной не менее 12 мм, которая крепится к стальной раме четырьмя шпильками 10 с гайками М12. К рамке снизу на противоположных концах прикреплены две деревянные рейки 3 сечением 40х40 мм, к которым крепят статор шурупами. Заготовка рамки, как и статор, имеет размеры 400х400 мм.

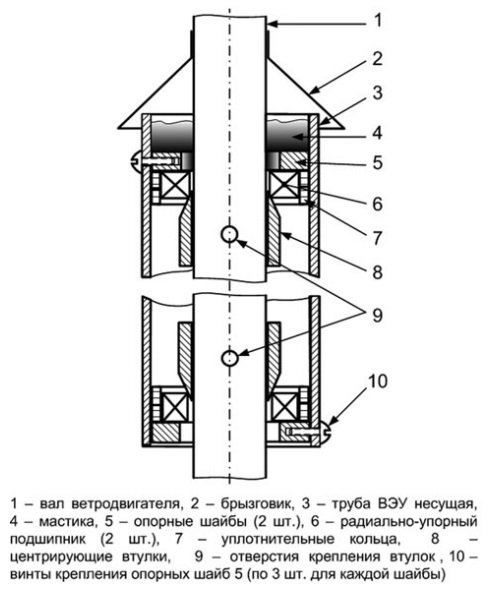

Важным узлом генератора является крепление вала генератора, который в данной конструкции выполняет функции вала ветродвигателя. Для вала использована труба с внешним диаметром 38 мм. Несущая труба имеет наружный диаметр 90 мм и длину 1 м. В связи с тем, что шарикоподшипников с внутренним диаметром 38 мм не нашлось, наиболее подходящими оказались радиально-упорные подшипники №6-2007108А ступицы автомобиля ВАЗ-2121 «Нива» с внутренним диаметром 40 мм и наружным 68 мм. В результате поисков решений данной проблемы был принят вариант центровки подшипников втулками с коническими концами. В результате получилась конструкция, показанная на рис.10.

Сборку генератора (Figura 2) начинают с установки рамы крепления статора с закрепленными шпильками 10. Шпильки 8 крепления рамы затягивают слегка для возможного устранения ее перекоса. На вал 7 надевают верхний диск ротора и крепят на расстоянии 2…4 см от несущей трубы. Стальной диск с диском фиксации максимально приближают к ступице с помощью гаек 11 для создания монтажного зазора.

В отверстия дисков фиксации вставляют магниты с чередованием полярности полюсов. На концы шпилек 10 навинчивают гайки, надевают рамку со статором и закрепляют нижними гайками с прокладкой шайб. На вал 7 надевают втулку упора ступиц 14. Если она не попадает в центральное отверстие статора, тогда слегка отпускают гайки крепления шпилек 8, и рама 9 со статором смещается до прохода втулки через отверстие статора до упора в ступицу. Гайки шпилек 8 затягивают, а втулку 14 временно закрепляют несколькими витками изоленты. После этого начинают регулировочные работы. Отвинчивая верхние гайки 11, опускают диск ротора вниз, оставляя над гайками по два витка резьбы. При этом магниты не должны касаться статора. Вращая ротор и верхние гайки, добиваются устранения осевых биений диска. После этого вращением гаек на шпильках 10 поднимают и слегка прижимают все катушки статора к магнитам ротора и зажимают рамку 4 верхними гайками. Далее равномерно закручивая верхние гайки 11, поднимают ротор на 1 мм с устранением осевых биений.

После этого слегка отпускают регулировочные шурупы и смещением статора в нужную сторону устраняют затирание упорной втулки об статор. Далее завинчивают до упора регулировочные шурупы, еще раз проверяют отсутствие затираний и окончательно закрепляют статор крепежными шурупами. После этого нижний диск ротора максимально смещают к ступице, надевают на вал генератора и слегка закрепляют болтами крепления ступицы. Устраняют временное крепление упорной втулки и устанавливают магниты с чередованием полярности.

После этого крепление ступицы ослабляют и поднимают диск до упора втулки 14 в обе ступицы. При этом магнитные силы будут удерживать нижний диск, а полюса сами установятся в нужное положение. Равномерно отвинчивая нижние гайки крепления диска ротора и вращая вал генератора, устраняют осевые биения диска и устанавливают зазор между его магнитами и катушками статора равный 1 мм. Визуально проверяют точность расположения магнитов относительно верхнего диска ротора, при необходимости, корректируют и затягивают болты крепления ступицы к валу и контргайки крепления диска. После этого генератор готов к подключению к электрической части и испытаниям. Смонтированный генератор показан на рис.11.

Испытания генератора

Для испытаний в нижней части вала просверлено отверстие и закреплена ручка для вращения ротора с определенной скоростью независимо от наличия ветра. При скорости 60 об/мин на нагрузке, состоящей из десяти лампочек напряжением 28 В и общей мощностью 100 Вт, включенных параллельно, генератор вырабатывал напряжение 15 В при токе 5 А. При работе в режиме зарядки автомобильного аккумулятора емкостью 45 А·ч, разряженного до 11 В, через 5 суток было получено на нем напряжение 13,5 В. Этого хватило для питания холодильника «Орск-3» и энергосберегающей лампочки мощностью 20 Вт в течение 8 ч при комнатной температуре 21°С.

Bibliografía

- Журенков А.Н. Особенности конструирования генераторов для ВЭУ//Электрик. – 2012. – №5. – С.62 – 65 и №6.-С.44-47.

- Журенков А. Н. Генератор для ветроэлектростанции // Электрик. – 2009. – №5 – С.45 – 49.

- Журенков А. Н. Экспериментальный генератор для ВЭУ // Электрик – 2010. №10 – С.60 – 63.

Autor: Анатолий Журенков, г. Запорожье