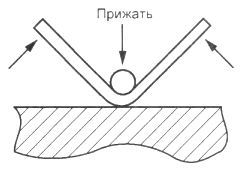

В радиолюбительской практике иногда требуется согнуть под определённым углом пластину из алюминия или его сплава — дюралюминия (дюраля). Наиболее частый случай — сгибание до прямого угла (90°). Если такую операцию выполнять простым зажатием пластины в тисках с последующим сгибанием, то вследствие хрупкости материала это приведёт к появлению трещин или полного излома по линии сгиба ещё до достижения угла 90°. Понятно, что причина такой необратимой деформации структуры материала — малый радиус изгиба, поскольку губки тисков в сечении имеют практически прямоугольную форму без закругления кромок. Если этот радиус увеличить, то деформации в пластине не будет, а поверхность в зоне изгиба будет качественной. На Abb. 1 схематично показано, как этот радиус увеличить.

Наиболее частый случай — сгибание до прямого угла (90°). Если такую операцию выполнять простым зажатием пластины в тисках с последующим сгибанием, то вследствие хрупкости материала это приведёт к появлению трещин или полного излома по линии сгиба ещё до достижения угла 90°. Понятно, что причина такой необратимой деформации структуры материала — малый радиус изгиба, поскольку губки тисков в сечении имеют практически прямоугольную форму без закругления кромок. Если этот радиус увеличить, то деформации в пластине не будет, а поверхность в зоне изгиба будет качественной. На Abb. 1 схематично показано, как этот радиус увеличить.

Подлежащую сгибанию пластину следует зажать между губками тисков через стальной пруток круглого сечения диаметром около 3 мм или более. Конечно, длина прутка при этом должна быть больше ширины пластины. Для небольших по ширине пластин в качестве прутка вполне подойдёт хвостовик сверла подходящего диаметра. К выступающей из тисков левой стороне поверхности пластины (если пруток зажат справа от пластины, как на рис. 1) плотно прижимают прямоугольный кусок фанеры, деревянного бруска или доски и, надавливая на него ладонью в направлении сгибания, добиваются нужного профиля. Задачу облегчат аккуратные удары молотком по фанере, бруску или доске. При диаметре прутка 3 мм трещин на поверхности пластин в зоне изгиба не наблюдалось. Поскольку марка дюралюминия, из которого изготовлена пластина, была неизвестна, для твёрдых марок, возможно, минимальный радиус изгиба (в практике автора — 1,5 мм) придётся увеличить.

Листы из дюралюминия обладают упругостью. Чтобы их сразу согнуть до угла 90°, верхнюю часть поверхности прутка желательно зажать по горизонтали чуть выше поверхности губок, как показано на рис. 1. После сгибания, в случае необходимости, более точно довести (отформовать) вручную изгиб до требуемого угла уже не составит труда. Таким способом автор успешно сгибал пластины толщиной 0,5…3 мм из алюминия и дюралюминия (сгибать более толстые пластины не было необходимости).

Когда требуется больший угол сгибания, то сначала пластину следует загнуть в тисках приведённым выше способом до 90°. Пластину размещают на ровной жёсткой поверхности с тем же стальным прутком, как показано на рис. 2. Затем пруток прижимают или плотно фиксируют по всей зоне изгиба в направлении, перпендикулярном к поверхности и показанном стрелкой вниз. Это позволит избежать смещения прутка вверх во время дальнейшего сгибания пластины и, как следствие, её излома. При небольшой ширине и толщине пластин на концы прутка достаточно надавить пальцами одной руки. Одновременно пальцами другой руки сжимают края пластины, как показано на рис. 2 в направлении стрелок, до получения требуемого угла, вплоть до 180°.

Небольшие по площади пластины, согнутые до U-образной формы (180°), автор применяет, в частности, как теплоотводы (в разговорной речи их нередко называют радиаторами от англ. radiate — излучать, что не соответствует действительности, поскольку в основном отвод тепла происходит не излучением, а конвективной теплоотдачей с поверхности. — Прим. ред.) для транзисторов в корпусах TO92, TO126 и TO220 при рассеиваемой мощности 0,5… 2 Вт.

Autor: С. ГЛИБИН, Stadt Moskau

Источник: Радио №7/2016