Радиолюбители довольно широко применяют в своих конструкциях катушки индуктивности с тороидальными (кольцевыми) магнитопроводами. По сравнению с катушками с магнитопроводами других типов такие катушки имеют ряд преимуществ — высокую добротность, отсутствие внешних полей рассеяния, невосприимчивость к внешним магнитным полям и т. д.

Однако намотка катушек на тороидальных магнитопроводах сопряжена с известными трудностями, особенно при большом числе витков. Радиолюбители при намотке таких катушек обычно используют самодельные плоские шпули или челноки. Для облегчения изготовления катушек, содержащих большое число витков, иногда кольцевой магнитопровод (обычно он ферритовый) аккуратно разламывают на две части, наматывают на каждой из них половинное число витков, после чего половинки магнитопровода склеивают, а полуобмотки соединяют согласно-последовательно (т. е. конец одной с началом другой). Такому способу свойственны существенные недостатки: из-за механических воздействий значительно снижается начальная магнитная проницаемость материала магнитопровода, наличие немагнитных зазоров в местах склеивания уменьшает магнитную проницаемость — в результате эффективная магнитная проницаемость магнитопровода снижается на порядок, а то и более. Для получения требуемой индуктивности катушки приходится пропорционально увеличивать число её витков, в результате чего возрастает активное сопротивление обмотки и снижается её добротность. Из-за неравномерности распределения витков катушки по магнитопроводу магнитное поле уже не локализуется внутри катушки, дополнительное выпячивание магнитного поля из магнитопровода происходит в местах склеивания — увеличиваются внешние поля рассеяния, катушка требует экранирования.

Предлагаемый способ позволяет изготавливать катушки индуктивности на тороидальных (кольцевых) магнитопроводах с наружным диаметром 10 мм и менее, индуктивностью до нескольких генри с малыми трудовыми затратами. Этим способом можно изготавливать катушки с максимально достижимыми значениями индуктивности и добротности, полностью заполняя обмоткой окно магнитопровода.

Такого результата можно достичь, если катушку намотать высокочастотным обмоточным проводом (устаревшее название — литцендрат), представляющим собой жгут (пучок) изолированных одна от другой и скрученных вместе проволок диаметром 0,03—0,1 мм с наружной волокнистой шёлковой однослойной (марка ЛЭШО) или лавсановой (марка ЛЭЛО) изоляцией (если наруж ная изоляция состоит из двух слоев — соответственно ЛЭШД или ЛЭ/1Д). Проволок в пучке может быть от трех до нескольких сотен, но для поставленной цели наиболее пригодны провода с числом проволок 7—10 диаметром 0,05 или 0,07 мм, например, ЛЭШО или ЛЭЛО 10×0,05; 7×0,07; 10×0,07.

Суть способа заключается в том, что катушку наматывают сравнительно толстым проводом-жгутом, а затем составляющие его тонкие изолированные провода соединяют между собой согласно-последовательно, в результате чего требуемое число витков уменьшается в равное числу проводов раз. Технологический процесс состоит из трёх выполняемых последовательно операций: подготовки магнитопровода, собственно намотки и соединения проводов.

Подготовка магнитопровода заключается в тщательном скруглении острых кромок мелкозернистой наждачной бумагой во избежание повреждения изоляции тонкого обмоточного провода. После этого магнитопровод с небольшим натягом обматывают фторопластовой лентой. Такая лента под названием ФУМ (фторопластовый уплотнительный материал) продаётся в хозяйственных магазинах. Её необходимо распустить на полоски шириной 4…5 мм и обмотать такой полоской магнитопровод в один слой. Этим достигаются две цели: исключаются меж- витковые замыкания обмотки катушки через магнитопровод и снижается трение провода о него при намотке. При работе с ферритовыми магнитопроводами следует избегать непосредственных ударов по ним и их падений на жёсткие предметы, так как при этом может произойти значительное необратимое изменение начальной магнитной проницаемости материала.

Далее определяют необходимую длину многожильного провода для обмотки. Если известно число витков ка тушки, то рассчитывают число витков провода, разделив первое из этих чисел на число проволок в проводе. Умножив число витков на среднюю длину витка, получаем необходимую длину провода. Среднюю длину витка l я рассчитываю по эмпирической формуле l = D +3h, где D — наружный диаметр магнитопровода; h — его высота. Для ферритового кольца типоразмера К10х6х5 (от дросселя ЭПРА КЛЛ) l = 25 мм. Для катушки, состоящей из 150 витков (коэффициент заполнения окна менее 0,5), потребуется примерно 25х150 = 3750 мм ≈ 3,8 м провода ЛЭШО 7×0,07. Это позволит получить катушку, содержащую 900… 1000 витков провода диаметром 0,07 мм, индуктивностью свыше 1 Гн.

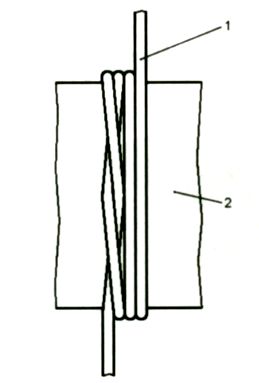

Далее, продев провод через магнитопровод и поместив последний примерно посередине провода, привязываю его одинарным узлом так, чтобы место перекрещивания провода 1 располагалось на наружной цилиндрической поверхности кольца 2 (Abb. 1). Концы провода на длине примерно 50 мм и узел промазываю нитроклеем. Минут через пять, после высыхания клея, начинаю наматывать катушку, плотно укладывая витки по внутреннему диаметру кольца. Во избежание расползания витков через каждые два-три витка узел “повторяю”, пропуская конец провода внутрь витка. Пройдя первый слой и закрепив конец провода узлом, деревянной зубочисткой устраняю бочкообразность обмотки внутри кольца, поджимая провод к магнитопроводу. Следующий слой наматываю вторым концом провода с небольшим натягом так, чтобы не оборвать проволоки. Жёсткие, пропитанные клеем концы провода облегчают заведение его внутрь кольца. Так, чередуя намотку одним и другим концами провода, заполняю окно, равномерно распределяя обмотку по кольцу. После намотки катушки изготавливаю каркас.

Для этого в пластине из листового полистирола или другого термопластичного материала толщиной 3…4 мм сверлю отверстие диаметром на 2…3 мм меньше диаметра получившейся катушки. Затем в него ввожу стержень разогретого паяльника мощностью 40…65 Вт и его очищенной от окалины боковой поверхностью разогреваю стенки отверстия. Разогрев веду, непрерывно перемещая стержень паяльника по цилиндрической поверхности отверстия. Оно при этом как бы “развальцовывается”, его диаметр увеличивается и на его кромках появляются кольцевые буртики. Развальцевав отверстие до необходимого диаметра, вставляю в него катушку, и пока заготовка не остыла, пинцетом аккуратно обжимаю буртики вокруг катушки. В результате после остывания заготовки она оказывается надёжно зафиксированной в отверстии. Далее заготовку опиливаю до получения необходимой формы каркаса (рис. 2). Излишки провода обрезаю, оставив концы длиной 25…30 мм. Отделив из каждого пучка по одной проволоке, облуживаю их, пользуюсь известным способом — осторожно протягивая проволоку под жалом паяльника с набранным припоем по отрезку поливинилхлоридной изоляции, снятой с монтажного провода. Изоляция проволоки при этом разрушается, и происходит её облуживание. В торцы каркаса 3 вплавляю отрезки лужёного провода диаметром 0,6…0,8 мм — они будут служить выводами 1 катушки 2. Облуженные проволоки наматываю на выводы 1, места намотки пропаиваю.

Облуживание тонкой проволоки — операция весьма деликатная, велик риск её оборвать, поэтому остальные проволоки я соединяю без снятия изоляции методом сварки. Для этого, взяв по одной проволоке от начала и конца обмотки, скручиваю их на длине примерно 10 мм и нагреваю место скрутки в пламени многоразовой газовой зажигалки с инжекционной горелкой. Пламя такой зажигалки имеет вид узкого конуса голубого цвета. При нагреве проволоки расплавляются, образуя на месте соединения шарик расплавленного металла 4. После остывания место соединения укладываю на каркас так, чтобы проволоки прилегали к каркасу 3, и фиксирую на нём, нагревая жалом остро заточенного паяльника до погружения шарика и проволок в тело каркаса. Так достигается механическая прочность места соединения. После этого скручиваю, свариваю и фиксирую в каркасе вторую пару проволок, затем третью и т. д. В результате все проволоки оказываются соединёнными последовательно, поэтому нет необходимости их “прозвонки”. Соединив все проволоки, убеждаюсь в целостности обмотки и отсутствии короткозамкнутых витков в полученной катушке индуктивности, после чего места соединений проволок покрываю клеем БФ-2.

Предлагаемый способ изготовления катушек индуктивности позволяет значительно снизить трудозатраты при их изготовлении. Следует, однако, учесть, что собственная ёмкость намотанной таким способом катушки значительно больше, чем намотанной по обычной технологии внавал.

Autor: К. МОРОЗ, г. Белебей, Башкортостан