Принтеры становятся все более универсальными. Теперь они могут напечатать даже датчики и электронные компоненты на 2D и 3D основаниях. Создана новая поточная линия, позволяющая автоматизировать процесс.

Принтеры становятся все более универсальными. Теперь они могут напечатать даже датчики и электронные компоненты на 2D и 3D основаниях. Создана новая поточная линия, позволяющая автоматизировать процесс.

В наши дни в каждом офисе есть принтер, и недалек тот день, когда столь же распространены будут и принтеры, печатающие радиоэлектронные изделия. Уже сегодня немалую роль играют цифровые технологии печати в микроэлектронике, при проектировании микросхем и датчиков. Исследователи из Фраунгоферовского Института Технологий Производства и Перспективных Материалов (Fraunhofer Institute for Manufacturing Technology and Advanced Materials – IFAM) в Бремене используют различные технологии печати для изготовления электронных компонентов и датчиков. Малоразмерные резисторы, транзисторы, электронные схемы и конденсаторы создаются на пленке, а затем переносятся на двух- и трехмерные основания, к примеру, на печатные платы. Вместо обычных чернил использовались «функциональные» чернила – жидкие или пастообразные материалы со специализированным наполнителем. Диапазон применения печатной электроники широк – от электрических схем в цифровых термометрах до гибких солнечных батарей и умной упаковки со встроенными датчиками.

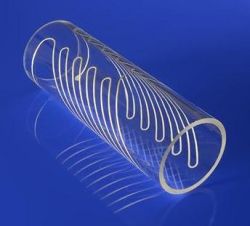

Разработчики IFAM смогли автоматизировать процесс нанесения печатной электроники на плоские и трехмерные поверхности благодаря созданию поточной роботизированной линии, позволяющей комбинировать в одном цикле различные методы нанесения материалов. В ней могут использоваться модули трафаретной и струйной печати, диспенсерное нанесение и аэрозольная печать. «Поточная линия с центральным управлением, питателями компонентов, системами печати и отверждения позволяет создавать функциональные поверхности в масштабах, близких к промышленному производству», – говорит доктор Волкер Зеллмер (Volker Zöllmer), глава Отдела функциональных систем IFAM (Functional Structures department). Возможность применения в одной системе различных технологий позволяет напечатать на одном основании структуру с разными площадями, толщинами и разной ширины. К примеру, с помощью аэрозольной печати можно создавать компоненты шириной 10 мкм. При этом бесконтактном методе нанесения токопроводящие чернила распыляются через форсунки в форме аэрозоля, предварительно пройдя перемешивание со сжатым воздухом. При таком методе печати необязательно, чтобы основание было плоским, можно наносить материал и на объемную поверхность. Также можно варьировать толщину нанесенного материала и создавать многослойную структуру. К примеру, после формирования проводящей структуры на печатной плате можно нанести стойкое к коррозии покрытие.

После загрузки в систему исходных данных (проекта изделия) формируется программа, определяющая методы печати для каждого типа элементов. Робот берет основание, например, печатную плату и запускает в линию. Если требуется изготовить электрическую схему с дорожками шириной 200 мкм, система запустит модуль нанесения материала методами пьезоэлектрической печати. Печатающая система использует устройство нанесения четко дозированных капель токопроводящего материала с определенной вязкостью. Если проводящий рисунок должен обеспечивать связь с датчиком, то дальше основание пойдет в зону аэрозольной печати. Эта система обладает высокой точностью нанесения материала и напечатает датчик. Для формирования требуемого рисунка возможно прохождение и через другие модули перед термическим отверждением в печи. Линия позволяет печатать на листах формата DIN-A3 и может работать с компонентами высотой до нескольких сантиметров.

Выбор материалов оснований и наносимых составов очень широк. Специалисты IFAM использовали металлические, керамические материалы, проводящие органические полимеры и даже биоматериалы – белки и ферменты. В зависимости от применения эти материалы наносились на стекло, текстиль, металлы, керамику и другие основания. Такие широкие возможности применяемых материалов позволяют решать очень интересные задачи: были опробованы методы создания оконных стекол с интегрированными температурными датчиками. Также печатные датчики могут использоваться и по другому назначению, к примеру, для определения разбитых или треснутых стекол в здании. Большие возможности открываются и для автомобильной промышленности: датчик, нанесенный аэрозольной печатью на алюминиевые детали, позволит заблаговременно определить накопление механической усталости и провести ремонт.

Разработанная автоматизированная поточная линия минимизирует длительность производственного цикла. В «классической» технологии для создания датчика требуется сформировать токопроводящий рисунок и установить интегрированный компонент (кристалл микросхемы), такая последовательность операция существенно ограничивает скорость процесса изготовления. В зависимости от назначения специалисты IFAM могут создать подобный датчик за несколько секунд или минут, сохранив при этом функциональность изделия в целом. Такая разработка открывает новые перспективы перед многими отраслями промышленности, к примеру, автомобилестроении, космическом и микроэлектронном направлении и других областях.