Паять паяльником – простое дело, если знать как, о технологии пайки электрическим паяльником и пойдет речь.

Электрический паяльник, это ручной инструмент и предназначен для расплавления припоя и разогрева до нужной температуры соединяемых деталей.

Электрический паяльник, это ручной инструмент и предназначен для расплавления припоя и разогрева до нужной температуры соединяемых деталей.

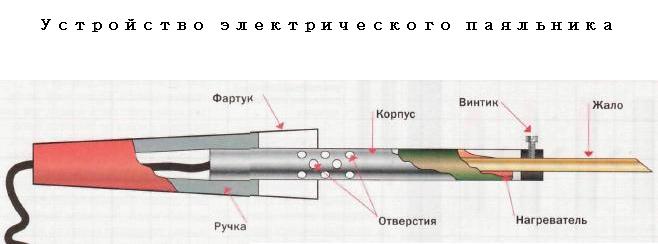

Назначение и устройство паяльника

Паяльник представляет собой стержень из красной меди, нагретый до температуры плавления припоя. Конец стержня имеет клиновидную форму и является рабочей частью паяльника. Стержень вставляется в стальную трубку, обернутую слюдой или стеклотканью. На слюду намотана нихромовая проволока, которая служит нагревательным элементом. Поверх нихрома намотан слой слюды или асбеста, служащий для тепло и электро изоляции. Все это закрыто металлическим корпусом, обычно состоящим из двух половинок. Корпус на трубке фиксируется накидными колечками. На трубку насажена деревянная или пластмассовая ручка. Концы нихромовой обмотки соединены с медными проводниками эклектического шнура с вилкой на конце. При вставлении вилки в розетку электрический ток поступает на нихромовый нагревательный элемент, который нагревается и передает тепло медному стержню.

Электрические паяльники выпускаются рассчитанные на напряжение питающей сети 12, 24, 36, 42 и 220В, и этому есть свои причины. Главной, является безопасность человека, второй – напряжение сети в месте выполнена паяльных работ. В производстве, где все оборудование заземлено и имеется высокая влажность, разрешено использовать паяльники напряжением не более 36В, при этом корпус паяльника должен быть обязательно заземлен. Бортовая сеть у мотоцикла имеет напряжение постоянного тока 6В, легкового автомобиля – 12В, грузового – 24В. В авиации используют сеть частотой 400Гц и напряжением 27В. Есть и конструктивные ограничения, например, паяльник мощностью 12Вт сложно сделать на питающее напряжение 220В, так как спираль потребуется мотать из очень тонкого провода и поэтому намотать много слоев, паяльник получится большим, не удобным для мелкой работы.

Электрические паяльники выпускаются рассчитанные на напряжение питающей сети 12, 24, 36, 42 и 220В, и этому есть свои причины. Главной, является безопасность человека, второй – напряжение сети в месте выполнена паяльных работ. В производстве, где все оборудование заземлено и имеется высокая влажность, разрешено использовать паяльники напряжением не более 36В, при этом корпус паяльника должен быть обязательно заземлен. Бортовая сеть у мотоцикла имеет напряжение постоянного тока 6В, легкового автомобиля – 12В, грузового – 24В. В авиации используют сеть частотой 400Гц и напряжением 27В. Есть и конструктивные ограничения, например, паяльник мощностью 12Вт сложно сделать на питающее напряжение 220В, так как спираль потребуется мотать из очень тонкого провода и поэтому намотать много слоев, паяльник получится большим, не удобным для мелкой работы.

Мощностью электрические паяльники бывают 12, 20, 40, 60, 100Вт и больше. И это тоже не случайно. Для того, что бы припой хорошо растекался по поверхностям спаиваемый деталей, их нужно прогреть до температуры чуть большей, чем температура плавления припоя. При контакте с деталью тепло передается от жала к детали и температура жала падает. Если диаметр жала не достаточный или мощность нагревательного элемента мала, то отдав тепло, жало не сможет нагреется до заданной температуры, и паять будет невозможно. В лучшем случае получиться рыхлая и не прочная пайка. Более мощным паяльником можно паять маленькие детали, но возникает проблема недоступности к месту пайки. Как, например, запаять в печатную плату микросхему с шагом ножек 1,25мм жалом размером в 5мм? Правда есть выход, на такое жало навивают несколько витков медного провода диаметром 1мм и концом уже этого провода паяют. Но громоздкость паяльника делают работу практически не выполнимой. Есть и еще одно ограничение. При большой мощности, паяльник быстро прогреет элемент, а многие радиодетали не допускают нагрева выше 70 градусов и по этому, допустимое время их пайки составляет не более 3 секунд. Это диоды, транзисторы, микросхемы.

Маломощные транзисторы, диоды, резисторы, конденсаторы, микросхемы и тонкие провода паяют паяльником 12Вт. Паяльники 40 и 60Вт служат для пайки мощных и крупногабаритных радиодеталей, толстых проводов и небольших деталей. Для пайки крупных деталей, например, теплообменников газовой колонки, потребуется уже паяльник мощностью сто и более Вт. Но даже, если мощность паяльника выбрана правильно, то все равно не факт, что температура жала будет необходимой, так как длина жала со временем уменьшается за счет постоянной его заправки, припои тоже имеют разные температуры плавления. Для поддержания оптимальной температуры жала широко применяются тиристорные регуляторы температуры с ручной регулировкай и автоматического поддержания заданной температуры жала.

Подготовка паяльника к работе

При первом включении паяльника в сеть бывает, из его корпуса начинает выходить дым, это выгорает лаки и жиры, которые попадают при сборке и консервации. Поэтому первое включение нужно проводить в хорошо вентилируемом помещении. А лучше всего на улице.

После прогрева в течение 15 – 20 минут можно приступать к формированию нужной формы жала паяльника. Для того, что бы жало служило дольше, нужно его рабочий конец отковать. Медь уплотнится, и меньше будет растворяться в припое. Ковать лучше жало в нагретом состоянии. Затем нужно придать напильником форму жалу, в зависимости от вида пайки. Самая универсальная форма — угловая и на срез. Реже, ножевидная, такая форма жала паяльника удобна, если нужно прогреть одновременно, например, ряд контактов разъема или выводов микросхемы при выпаивании из печатной платы.

Для возможности выпаивания некоторых радиоэлементов нужно изготовить специальное жало, как например на фото. Такое жало позволяет паять бескорпусные резисторы, диоды, конденсаторы и другие радиоэлементы. Жалом стандартной заправки такую работу не выполнить.

После формирования жала, его рабочие плоскости необходимо залудить. Для этого прогревают паяльник до рабочей температуры, быстро прикасаются жалом по очереди к канифоли и припою, и растирают жало о плоскую деревяшку. Признаком разогрева жала паяльника до требуемой температуры является вскипание канифоли с обильным выделением пара при прикосновении к ней жалом паяльника. Если не удается залудить жало, то нужно еще раз зачистить его рабочую поверхность и залудить повторно. Признаки хорошей залудки, это когда вся поверхность покрыта тонким слоем припоя и с его кончика свисает капля припоя.

Подставка для паяльника

Для того, что бы паяльник привести в готовность для пайки его нужно разогреть. При этом корпус паяльника нагревается до температуры 300 градусов и для защиты окружающих предметов от порчи необходимо исключить прикасание к ним паяльника. Для этого необходима подставка для паяльника, которая кроме функции защиты служит своеобразным столиком, на котором обычно размещают флюс, припой, поролон для чистки жала и выполняют работы по лужению проводов. Подставки для паяльника заводского изготовления не удобные в эксплуатации, главным образом из-за малых размеров. Подставку для паяльника легко сделать самому.

Для паяльника на 40Вт у меня подставка сделана из листа фанеры толщиной 5 мм и размером 18 на 25см. Большей столик удобен для работы, на нем я залуживаю поверхности деталей, стряхиваю на него излишки пропоя с жала. Для опоры горячей части паяльника к фанере на расстоянии 10мм друг от друга, шурупами прикручены две чашки от звонка старого телефона. Они удобны по размеру, одновременно служат для хранения канифоли и кусочков припоя. Благодаря круглой форме с паяльником чашки соприкасаются только в двух точках и поэтому мало отбирают у него тепла. На столике еще закреплен радио крокодил, который удерживает поролон для чистки жала. Легкосъемное крепление необходимо для увлажнения поролона (мокрый поролон лучше удаляет с жала грязь) и в случае необходимости замены его при износе. Крокодил я закрепил следующим образом. Сделал плоской его часть, предназначенную для вставления вилки, и подсунул под чашку.

Для паяльника на 40Вт у меня подставка сделана из листа фанеры толщиной 5 мм и размером 18 на 25см. Большей столик удобен для работы, на нем я залуживаю поверхности деталей, стряхиваю на него излишки пропоя с жала. Для опоры горячей части паяльника к фанере на расстоянии 10мм друг от друга, шурупами прикручены две чашки от звонка старого телефона. Они удобны по размеру, одновременно служат для хранения канифоли и кусочков припоя. Благодаря круглой форме с паяльником чашки соприкасаются только в двух точках и поэтому мало отбирают у него тепла. На столике еще закреплен радио крокодил, который удерживает поролон для чистки жала. Легкосъемное крепление необходимо для увлажнения поролона (мокрый поролон лучше удаляет с жала грязь) и в случае необходимости замены его при износе. Крокодил я закрепил следующим образом. Сделал плоской его часть, предназначенную для вставления вилки, и подсунул под чашку.

Для паяльника на 10Вт подставка несколько другая. Представляет собой пластмассовую коробку, в которой размещен понижающий трансформатор с 220В на 12В. Опора для паяльника, согнута из выкроенного листа железа, который одновременно является боковой крышкой коробки. Сверху прикручен лист стеклотекстолита, для лужения деталей.

Инструмент для выполнения пайки

На инструменте не стоит экономить, в наличии его должно быть достаточно, для выполнения любых видов пайки.

Качество и эстетический вид паяного соединения напрямую зависит от набора имеющегося инструмента. При пайке детали сильно нагреваются и в руках их не удержать. Поэтому нужны разных размеров пинцеты, плоскогубцы. Для зачистки от окислов и снятия изоляции понадобятся кусачки, нож, напильники, кар щетка, наждачная бумага. Для придания формы, например концу толстого проводника для резьбового соединения при подсоединении к розетке или выключателю, понадобятся круглогубцы. Микросхемы хорошо выпаивать с помощью медицинской иглы, отсоса или медной оплетки то экранированного телевизионного кабеля. Зубочисткой или остро заточенной спичкой хорошо очищать от припоя заплывшие отверстия в печатных платах.

Качество и эстетический вид паяного соединения напрямую зависит от набора имеющегося инструмента. При пайке детали сильно нагреваются и в руках их не удержать. Поэтому нужны разных размеров пинцеты, плоскогубцы. Для зачистки от окислов и снятия изоляции понадобятся кусачки, нож, напильники, кар щетка, наждачная бумага. Для придания формы, например концу толстого проводника для резьбового соединения при подсоединении к розетке или выключателю, понадобятся круглогубцы. Микросхемы хорошо выпаивать с помощью медицинской иглы, отсоса или медной оплетки то экранированного телевизионного кабеля. Зубочисткой или остро заточенной спичкой хорошо очищать от припоя заплывшие отверстия в печатных платах.

Припой

Основным компонентом при пайке электрическим паяльником является оловянно-свинцовый припой. Он выпускается в виде проволоки или трубки разных диаметров. Трубчатый припой внутри заполняется канифолью. Такой припой очень удобен при работе, так как не требует дополнительного флюса.

Припой представляет собой сплав легкоплавких металлов. Как правило, в состав припоя входит олово. Можно паять и чистым оловом, но оно дорогое и поэтому в олово добавляют дешевый свинец. Олово является экологически чистым металлом и его можно применять для пайки пищевой посуды и медицинских инструментов. Если согнуть или сжать трубочку из чистого олова, то она хрустит. Чем больше в составе припоя свинца, тем темнее поверхность припоя.

Припой представляет собой сплав легкоплавких металлов. Как правило, в состав припоя входит олово. Можно паять и чистым оловом, но оно дорогое и поэтому в олово добавляют дешевый свинец. Олово является экологически чистым металлом и его можно применять для пайки пищевой посуды и медицинских инструментов. Если согнуть или сжать трубочку из чистого олова, то она хрустит. Чем больше в составе припоя свинца, тем темнее поверхность припоя.

Припои маркируются буквами и цифрами. Например ПОС-61, что обозначает П — припой, О – оловянный, С – свинцовый, 61 — % содержания олова. ПОС-61 является самым распространенным, так как подходит для пайки в большинстве случаев. В народе ПОС-61 часто называют третник , так как в его составе третья часть свинца (Pb).

Припои бывают мягкие и твердые. Температура плавления мягких припоев ниже 450 градусов Цельсия. Твердые припои плавятся при нагреве свыше 450 градусов и для паяния электрическим паяльником не используются.

Основные технические характеристики мягких припоев для пайки электрическим паяльником

| Марка припоя | Состав % от общей массы |

Температура плавления градусы Цельсия |

Прочность при растяжении кг/мм |

Область применения |

|---|---|---|---|---|

| Сплав Вуда | Олово — 12,5 Свинец — 25 Висмут — 50 Кадмий — 12,5 |

68,5 | – | Для пайки и лужения деталей, чувствительных к перегреву, для изготовления предохранителей, токсичен |

| Сплав д Арсе |

Олово — 6,9 Свинец — 45,1 Висмут — 45,3 |

79 | – | Для пайки и лужения деталей, чувствительных к перегреву, для изготовления предохранителей |

| ПОСВ-50 Сплав Розе |

Олово — 25 Свинец — 25 Висмут — 50 |

94 | – | Для пайки и лужения деталей, чувствительных к перегреву |

| ПОСВ-33 | Олово — 33,4 Свинец — 33,3 Висмут — 33,3 |

130 | – | Для пайки деталей из меди, латуни, константана с герметичным швом |

| ПОС-61 (третник) | Олово — 61 Свинец — 39 |

190 | 4,3 | Для пайки и лужения токоведущих частей из меди, латуни и бронзы с герметичным швом |

| ПОС-61М | Олово — 61 Свинец — 37 Медь — 2 |

192 | 4,5 | Для лужения и пайки тонких медных проводов и печатных проводников |

| ПОС-90 | Олово — 90 Свинец — 10 |

220 | 4,9 | Для лужения и пайки посуды для пищи и медицинских инструментов |

| ПОС-40 | Олово — 40 Свинец — 60 |

238 | 3,8 | Для лужения и пайки контактных поверхностей в радиоаппаратуре и деталей из оцинкованной стали |

| ПОС-30 | Олово — 30 Свинец — 70 |

266 | 3,2 | Для лужения и пайки деталей из меди, ее сплавов и стали |

| ПОС-10 | Олово — 10 Свинец — 90 |

299 | 3,2 | Для лужения и пайки контактных поверхностей в радиоаппаратуре |

| Авиа — 1 | Олово — 55 Цинк — 25 Кадмий — 20 |

200 | – | Для пайки тонкостенных деталей из алюминия и его сплавов, токсичен |

| Авиа — 2 | Олово — 40 Цинк — 25 Кадмий — 20 Алюминий — 15 |

250 | – | Для пайки тонкостенных деталей из алюминия и его сплавов, токсичен |

Удельное электрическое сопротивление оловянно-свинцового припоя (проводимость) составляет 0,1 – 0,2Ом/метр, алюминия 0,0271, а меди 0,0175. Как видите, припой проводит ток в десять раз хуже, чем медь или алюминий.

Флюс

Флюс это вспомогательное вещество, необходимое для освобождения поверхностей спаиваемых деталей от окислов и лучшему растеканию припоя по поверхности металла. Без применения флюса выполнить качественную пайку практически не возможно.

При приготовлении наиболее популярных флюсов для пайки электрическим паяльником, применяется канифоль. Ее получают из древесины деревьев хвойных пород, в основном сосны. При температуре около 50°С канифоль размягчается, а при 250 начинает кипеть.

Канифоль не устойчива к воздействию атмосферной влаги — гидролизуется. Она состоит на 85 – 90% из абиетиновой кислоты. Если не удалить остатки канифоли после пайки то происходит окисление места пайки. Многие этого не знают и считают, что канифоль для металла безвредна. Кроме того, впитывая воду из атмосферы, канифоль увеличивает свою проводимость и может нарушать работу электронных устройств, особенно высоковольтных их цепей.

Канифоль не устойчива к воздействию атмосферной влаги — гидролизуется. Она состоит на 85 – 90% из абиетиновой кислоты. Если не удалить остатки канифоли после пайки то происходит окисление места пайки. Многие этого не знают и считают, что канифоль для металла безвредна. Кроме того, впитывая воду из атмосферы, канифоль увеличивает свою проводимость и может нарушать работу электронных устройств, особенно высоковольтных их цепей.

Популярные флюсы для пайки электрическим паяльником

| Наименование флюса | Состав % от общего объема |

Область применения | Способ приготовления | Удаление остатков | ||||

|---|---|---|---|---|---|---|---|---|

| Канифольные не активные флюсы | ||||||||

| Канифоль светлая | Канифоль светлая — 100 | Пайка меди и ее сплавов легкоплавкими припоями | Готов к использованию | Спиртом или ацетоном, кистью | ||||

| Спирто — канифольный | Канифоль — 20 Спирт — 80 |

Пайка меди и ее сплавов легкоплавкими припоями в труднодоступных местах | Растворить в этиловом спирте порошок канифоли | |||||

| Глицерино — канифольный | Канифоль — 6 Глицерин -14 Спирт — 80 |

Герметичная пайка меди и ее сплавов легкоплавкими припоями в труднодоступных местах | Растворить в этиловом спирте порошок канифоли, затем добавить глицерин | |||||

| Канифольные активные флюсы | ||||||||

| Канифольный хлористо-цинковый | Канифоль — 24 Хлористый цинк — 1 Спирт — 75 |

Пайка цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Растворить в этиловом спирте смешанные порошки канифоли и хлористого цинка | Ацетоном, кистью | ||||

| Канифольный хлористо-цинковый (флюс паста) |

Канифоль — 16 Хлористый цинк — 4 Вазелин — 80 |

Пайка повышенной прочности цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Смешать порошки канифоли и хлористого цинка с техническим вазелином | |||||

| Кислотные активные флюсы. | ||||||||

| Хлористо-цинковый | Хлористый цинк — 25 Соляная кислота — 1 Вода — 75 |

Пайка деталей из чёрных и цветных металлов | Кислоту медленно вливают в посуду до ¾ ее высоты с кусочками цинка, когда перестанут выделения пузырьки водорода, флюс готов | Промывка водой или раствором питьевой соды в воде, кистью | ||||

| Канифоль — 16 Хлористый цинк — 4 Вазелин — 80 |

Флюс паста. Пайка повышенной прочности цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Смешать порошки канифоли и хлористого цинка с техническим вазелином | ||||||

| Канифоль — 24 Хлористый цинк — 1 Спирт — 75 |

Пайка цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Растворить в этиловом спирте смешанные порошки канифоли и хлористого цинка | ||||||

Флюс на основе спирта и растворителей требуется хранить в герметичной таре, иначе жидкость быстро испариться. Очень удобна для этих целей бутылочка от маникюрного лака. Всегда и кисточка под рукой, которой удобно наносить флюс на место пайки. Такую бутылочку практически в любом доме можно найти. Еще ее достоинство, кисточка и закрутка не растворяются спиртом и растворителем. Перед наполнением флюсом обязательно нужно тщательно вымыть бутылочку и кисточку от лака. Если лак сильно застыл, то налить ацетона и оставить. Через время лак раствориться.

В бутылочке я и приготавливаю спирто – канифольный флюс. Сначала через воронку из бумаги насыпаю порошок канифоли и затем заливаю спиртом. Легко налить спирт в узкое горлышко бутылочки, если прикоснуться горлышком бутылки со спиртом к кисточке, предварительно смоченной в спирте. Лить нужно очень медленно и ни одной капли не прольете. Со временем спирт испаряется и флюс становиться густым. Тогда нужно его разбавить спиртом до требуемой консистенции.

В бутылочке я и приготавливаю спирто – канифольный флюс. Сначала через воронку из бумаги насыпаю порошок канифоли и затем заливаю спиртом. Легко налить спирт в узкое горлышко бутылочки, если прикоснуться горлышком бутылки со спиртом к кисточке, предварительно смоченной в спирте. Лить нужно очень медленно и ни одной капли не прольете. Со временем спирт испаряется и флюс становиться густым. Тогда нужно его разбавить спиртом до требуемой консистенции.

В качестве флюса я часто использую не документированный флюс аспирин (ацетил салициловая кислота), который применяют в качестве лекарства. С помощью его, можно без предварительной подготовки, залудить медные проводники. На его основе легко готовиться и жидкий флюс, достаточно таблетку растворить в небольшом количестве спирта, ацетона или воды.

Паяльные пасты (тиноль)

Паяльная паста (тиноль) представляет собой композицию из припоя и флюса. Она не заменима при пайке в труднодоступных местах, и при монтаже бескорпусных радиодеталей. Паста наноситься лопаткой в нужном количестве на место пайки и место пайки прогревается электрическим паяльником. Получается красивая и качественная пайка. Особенно удобно ее применение при отсутствии опыта паяльных работ.

Пасту просто изготовить самостоятельно. Для этого нужно выбрать марку припоя, подходящего для пайки требуемого металла. Далее напильником с крупной насечкой напилить из прутка опилок. Затем в подобранный из таблицы жидкий флюс для пайки добавлять, перемешивая опилки до получения состава пастообразного состояния. Хранить пасту нужно в герметичной упаковке. Срок хранения пасты не более полгода, так как опилки со временем окисляются. Если нужно разовое использование, то лучше напилить необходимое количество опилок замешать в нескольких каплях флюса.

Технология пайки

Паять на много проще чем, кажется на первый взгляд. Технология пайки успешно применялась египтянами еще 5 тысячелетий назад и с тех пор мало что ней изменилось. Суть технологии пайки простая, с помощью расплавленного металла с более низкой температурой плавления соединяются любые и в любом сочетании металлы с более высокой температурой плавления.

Процесс пайки начинается с подготовки мест поверхностей деталей, подлежащих пайке. Для этого необходимо удалить с поверхностей следы грязи, при их наличии, и оксидную пленку. В зависимости от толщины пленки и формы поверхности, ее зачищают напильником или наждачной бумагой. Малые площади и круглые провода можно зачистить лезвие ножа. В результате должна получиться блестящая поверхность без пятен окислов и раковин. Жировые загрязнения убираются протиркой ветошью, смоченной в ацетоне или растворителе уайт-спирте (очищенный бензин).

После подготовки поверхностей их необходимо покрыть слоем припоя, залудить. Для этого на поверхность наноситься флюс и прикладывается жало паяльника с припоем.

Для лучшей передачи тепла от жала к детали нужно прикладывать жало так, что бы площадь соприкосновения была максимальной. Срез жала с припоем должен быть параллелен поверхности детали.

Для лучшей передачи тепла от жала к детали нужно прикладывать жало так, что бы площадь соприкосновения была максимальной. Срез жала с припоем должен быть параллелен поверхности детали.

Самое главное при пайке это прогреть до температуры расплавленного припоя спаиваемые поверхности. При недостаточном прогреве пайка получится матовой низкой механической прочности. При перегреве припой не будет растекаться по поверхности спаиваемых деталей и пайка вообще не получиться.

После выполнения выше описанной подготовки детали прикладываются друг к другу, и выполняется пайка электрическим паяльником. Время пайки в зависимости от толщины и массы деталей составляет от 1 до 10 секунд. Многие радиоэлектронные компоненты допускают время пайки не более 2 секунд. Как только припой равномерно растечется по поверхностям деталей, паяльник отводится в сторону. Смещение деталей относительно друг друга до полного затвердевания припоя не допустимо, иначе механическая прочность и герметичность пайки будет низкой. Если такое случайно произошло, то нужно заново выполнить процедуру пайки.

Припой на жале горячего паяльника при ожидании пайки прокрывается окислами и остатками сгоревшего флюса. Перед пайкой жало необходимо очищать. Для очистки удобно использовать увлажненный кусок поролона любой плотности. Достаточно быстро провести жалом по поролону и вся грязь останется на нем.

Как паять

Перед пайкой поверхности или провода, которые соединяются пайкой, в обязательном порядке должны быть облужены. Это гарантия качества паяного соединения и получения удовольствия от работы. Если Вы не имеете опыта работы с паяльником, то перед выполнением ответственных работ по пайке нужно сначала немного потренироваться. Начинать проще с одножильного медного провода, каким делают электропроводку. Первым делом нужно снять с проводника изоляцию.

Как залудить медные провода

Когда изоляция снята, нужно оценить состояние проводника. Как правило, в новых проводах, медные проводники не покрыты окислами и их можно облуживать без зачистки. Достаточно взять немного припоя на жало, коснуться ним канифоли и поводить жалом по поверхности проводника. Если поверхность проводника чистая, то припой тонким слоем растечется по ней. Если припоя не хватило, то берется дополнительная порция с касанием канифоли. И так, пока весь проводник не будет полностью залужен. Мне удобнее залуживать провода на площадке, в качестве которой использую подставку для паяльника. Обычно на месте, где я всегда лужу, скапливается канифоль и процесс идет быстрее, можно захватывать больше припоя и не касаться лишний раз жалом канифоли.

Иногда, вопреки ожиданиям, хотя проводник кажется без окислов, лудиться не хочет. Тогда я ложу его на таблетку аспирина и пару секунд прогреваю, а затем лужу на площадке. Лудится сразу без проблем. Даже медный провод с очевидным окислением, без предварительной механической зачистки, с аспирином лудиться отлично.

Иногда, вопреки ожиданиям, хотя проводник кажется без окислов, лудиться не хочет. Тогда я ложу его на таблетку аспирина и пару секунд прогреваю, а затем лужу на площадке. Лудится сразу без проблем. Даже медный провод с очевидным окислением, без предварительной механической зачистки, с аспирином лудиться отлично.

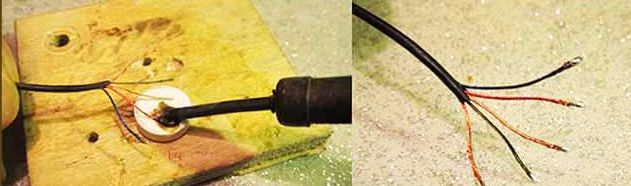

Если Вам удалось залудить проводники, как на фото, то поздравляю с первой успешной работой по пайке.

Если Вам удалось залудить проводники, как на фото, то поздравляю с первой успешной работой по пайке.

С первого раза получить хорошую пайку сложно. Причин этому может быть несколько. Паяльник слишком нагрет для данного вида припоя, определить это можно по быстро образующейся темной пленке окислов на припое, который находится на жале паяльника. При чрезмерном нагреве жала паяльника, рабочая лопатка жала покрывается окислом черного цвета и припой на жале не удерживается. Температура жала паяльника не достаточна. В этом случае пайка получается рыхлой и выглядит матовой. Тут может помочь только применение регулятора температуры. Недостаточный прогрев провода при облуживании, бывает при малом количестве припоя на рабочей части жала. Площадь соприкосновения получается маленькой, и тепло плохо передается проводнику. Практиковаться нужно до тех пор, пока не получиться залудить провода как на фото выше.

После лужения провода, на нем часто остаются излишки припоя виде наплывов. Для того, что бы получился тонкий и равномерный слой нужно провод расположить вертикально, концом вниз, паяльник вертикально жалом вверх, и провести жалом по проводу. Припой тяжелый и весь перейдет на жало паяльника. Только перед этой операцией нужно удалить весь припой с жала, ударив ним легонько о подставку. Таким способом можно убирать излишки с места паек и на печатных платах.

Следующий этап тренировки это залудить многожильный медный провод, задача несколько сложнее, особенно если провод не первой свежести и покрыт окислом. Снять оксидную пленку механическим способом затруднительно, нужно расплести проводники и зачистить каждые по отдельности. Когда я снял изоляцию с проводов термическим способом, то обнаружил, что верхний проводник весь порыт окислом, а нижний расплелся. Это, пожалуй, самый сложный случай для лужения. Но лудятся они с такой, же легкостью, как и одножильные.

Первое что необходимо это положить проводник на таблетку аспирина и прогревая паяльником подвигать, что бы все проводники провода смочились составом аспирина (при нагревании аспирин плавиться).

Далее лудите на площадке с канифолью, как описано выше, с той лишь разницей, что нужно прижимать провод жалом паяльника к площадке и в процессе облуживания провод прокручивать, что бы проводники сплелись в единое целое.

Из такого конца залуженого провода можно с помощью круглогубцев сформировать колечко, например для резьбового присоединения к контактам розетке, выключателя или патрона люстры или припаять к латунному контакту или печатной плате. Попробуйте сделать такую пайку.

Главное при соединении пайкой деталей, не сместить их относительно друг друга, пока не застыл припой.

Пайка любых деталей мало чем отличается от пайки проводов. Если у Вас получилось качественно залудить и припаять многожильный провод, то значит, Вы сможете выполнить любую пайку.

Как залудить очень тонкий медный проводник покрытый эмалью

Залудить тонкий проводник, с диаметром жили менее 0,2мм изолированный эмалью, легко, если воспользоваться хлорвинилом. Изолирующие трубки и изоляция многих проводов делается из этого пластика. Нужно положить провод на изоляцию и легонько прижать жалом паяльника, затем протаскивать провод, каждый раз поворачивая. От нагрева хлорвинила выделяется фтор, который разрушает эмаль и провод легко залуживается.

Эта технология не заменима при пайке провода типа лицендрат, представляющий собой много тонких проволочек покрытых эмалью и свитых в один проводник.

С помощью таблетки аспирина тоже легко залудить эмалированный тонкий провод, точно также протягивается провод между таблеткой аспирина и жалом паяльника. На жале должно быть достаточное количество припоя и канифоли.

Пайка радиодеталей

При ремонте электроприборов часто приходится выпаивать из печатной платы и запаивать обратно радиоэлементы. Хотя операция эта не сложная, но все же требует соблюдения определенной технологии.

Технология пайки резисторов, диодов, конденсаторов

Для того, что бы выпаять из печатной платы двух выводной элемент, например резистор или диод, необходимо место его пайки разогреть до расплавления припоя и вытянуть его вывод из платы. Обычно вынимают резистор поддев вывод пинцетом. Пинцет часто соскальзывает, особенно если вывод со стороны пайки загнут.

Для удобства работы губки пинцета нужно немного сточить, получившийся захват надежно будет удерживать ножки радиоэлемента.

Для удобства работы губки пинцета нужно немного сточить, получившийся захват надежно будет удерживать ножки радиоэлемента.

Когда выполняют работы по демонтажу радиоэлементов, то всегда не хватает еще одной руки, нужно работать паяльником, пинцетом и еще удерживать печатную плату.

Третьей рукой мне служат настольные тески, с помощью которых свободный от деталей участок печатной платы можно зажать, и устанавливая тиски на любую боковую грань, ориентировать печатную плату в трех измерениях.

После выпаивания детали из платы, монтажные отверстия заплывают припоем. Освободить отверстие от припоя удобно зубочисткой, остро заточенной спичкой или дереванной палочкой.

После выпаивания детали из платы, монтажные отверстия заплывают припоем. Освободить отверстие от припоя удобно зубочисткой, остро заточенной спичкой или дереванной палочкой.

Жалом паяльника расплавляется припой, зубочистка вводится в отверстие и вращается, паяльник убирают, после застывания припоя, зубочистка извлекается из отверстия.

Перед установкой для запайки нового радиоэлемента, необходимо в обязательном порядке убедиться в паяемости его выводов, особенно, если дата выпуска его не известна. Лучше всего просто залудить выводы и затем уже запаивать элемент. Тогда пайка получится надежной и от работы будет одно удовольствие, а не мучение.

Технология пайки микросхем

Выпаять резистор или диод простая задача, гораздо сложнее выпаять микросхему, выпаивать по очереди выводы возможно, только если их откусить от корпуса кусачками.

Но есть технология, позволяющая за минуту выпаять 24 выводную микросхему, с помощью заправленной медицинской иглы для инъекций. Игла выбирается с внутренним диаметром 0,6мм, так как размер выводов микросхем обычно 0,5мм. Конец ее заправляется под прямым углом и на конус, что бы игла легче входила в отверстия печатной платы.

Далее все просто, смазываете выводы микросхемы со стороны пайки спирто канифольным флюсом, одеваете иглу по очереди на каждый вывод микросхемы, прогреваете жалом паяльника припой, при этом иглу нужно все время вращать туда-сюда и надавливать, иначе может сама припаяться к выводу. После того, как игла вошла в плату, паяльник отводится, и игла с вращением медленно снимается с ножки. И так по очереди, пока все ножки не будут освобождены от припоя. Если вывод микросхемы загнут, то сначала расплавляется припой и одновременно одевается на вывод игла до упора и вывод выравнивается. На освобождение вывода иглой от припоя у меня уходит не более 2 секунд.

После обработки всех ножек паяльником с иглой, микросхема легко извлекается, как будто и не была припаяна. Если одна из ножек не выпускает микросхему, то нужно ее обработать иглой и паяльником повторно.

Некоторые пользуются технологией с применением медной оплетки от коаксиального провода, но такой метод имеет недостатки. Во-первых, требует большей сноровки, наличие оплетки, не каждая подойдет, полное удаление припоя. После выпайки с иглой, весь припой остается на контактных площадках и для запайки новой микросхемы, достаточно только прогреть места пайки, не добавляя припоя.

Технология пайки радиодеталей с толстыми выводами

Более сложный случай, когда нужно выпаять микросхему у которой толщина выводов более 0,8мм. Иголка тут не поможет, так как таких иголок для инъекций нет. Если получиться найти тонкостенную трубочку из нержавеющей стали с соответствующим внутренним диаметром, то вышеописанная технология может быть применена.

Однако если требуется выпаять радиодеталь, выводы которой закреплены в термопластичной пластмассе, например разъемы, катушки индуктивности, трансформаторы, то тут есть только один выход, использовать инструмент для отсоса припоя.

Отсос представляет собой металлическую трубку с наконечником из фторопласта. Внутри имеется подпружиненный поршень на штоке и спусковая кнопка. По устройству напоминает ручной велосипедный насос. Поршень опускается вниз, при этом пружина сжимается. Когда нажимается спусковая кнопка, поршень освобождается и быстро перемещается в верхнее положение увлекая за собой через наконечник воздух из атмосферы. Если приставить наконечник к расплавленному припою, то припой вместе с воздухом засосётся внутрь отсоса.

Для того, что бы освободить вывод радиодетали от припоя, нужно расплавить припой вокруг вывода, быстро на вывод надеть наконечник отсоса, при этом убрать жало паяльника, и нажать спусковую кнопку. Припой весь удалиться. Если с первого раза не получилось, операция повторяется.

С помощью отсоса можно выпаивать практически любые радиоэлементы, включая резисторы и микросхемы. Но с помощью иглы выпаивать микросхемы намного быстрее и гораздо легче, особенно если выводы ее загнуты.

Технология замены конденсаторов на материнской плате компьютера

Вздутие электролитических конденсаторов на материнской плате – наиболее часто встречающаяся причина ее нестабильной работы. Замена негодных конденсаторов новыми, не смотря на кажущуюся простоту, является весьма не простой и ответственной задачей, так как токоведущие дорожки очень тонкие и узкие и при неаккуратности их легко можно повредить жалом паяльника, а восстановить не всегда возможно. В дополнение на плате установлено множество безкорпусных элементов, которые тоже можно случайно разрушить, конденсаторы установлены зачастую плотными рядами или находятся между разъемами, и поэтому их сложно выпаивать, а впаивать на место еще сложнее.

Прежде, чем заняться пайкой, нужно провести подготовительные работы, вынуть из материнской платы все карты и отсоединить провода. Как вставлены разъемы проводников, идущих от кнопок и светодиодов, установленных в системном блоке, необходимо зарисовать, так как обычно они вставлены без ключей и если не запомнить, как они были вставлены ранее, придется долго разбираться. Затем откручиваются винты, которыми закреплена материнская плата к основанию системного блока, и плата извлекается из корпуса.

Так как электролитические конденсаторы являются массивными, то и паяльник понадобиться 40Вт. Перед пайкой жало паяльника нужно заправить таким образом, чтобы в торце оно было шириной около 3мм, и на нем не было острых углов. Это необходимо для того, чтобы в случае соскальзывания жала не повредить токоведущие дорожки материнской платы.

Так как при пайке будут заняты обе руки, то материнскую плату необходимо будет зафиксировать в тисках таким образом, что бы удобно было контролировать процесс пайки с двух ее сторон. Зажимать плату надо не сильно за край, свободный от элементов и проложить между губками тисков и платой картонные прокладки.

Теперь, когда все готово, можно приступать к выпайке неисправного конденсатора. Держите одной рукой конденсатор и прикасаетесь жалом паяльника к одному из его выводов. На жале должно быть достаточное количество припоя, что бы он слился с припоем пайки ножки конденсатора. Одновременно с прогревом нужно легонько отводить в сторону конденсатор, что бы ножка выходила из отверстия. Когда конденсатор начнет поддаваться, нужно выннть его ножку не полностью, а только до ее утопления в плате. Далее такая же операция проводиться со второй ножкой и затем опять с первой уже до выемки ее из печатной платы. Таким образом за 2-3 приема конденсатор будет выпаян из платы.

Как правило, из строя выходит группа конденсаторов, поэтому по такой технологии нужно выпаять все негодные. Если конденсаторы разных номиналов, то нужно запомнить, где какой был запаян.

Следующий шаг, это подготовка отверстий для установки новых конденсаторов, нужно удалить из отверстий припой. Я делаю эту работу в два этапа. Сначала, разогрев паяльником припой в отверстиях делаю углубления остро заточенной деревяшкой, хорошо подходит зубочистка или спичка.

Далее в эти углубление вставляю стальную швейную иголку диаметром 0,5мм, закрепленную в цанговый зажим и уже с противоположной стороны прогреваю отверстие паяльником. Как только припой в отверстии расплавиться, проталкиваю в отверстие иголку, постоянно ее вращая. Паяльник отвожу в сторону, и, не прекращая вращать иголку, вынимаю ее. Отверстия освобождены от припоя, и можно запаивать новые конденсаторы.

Перед установкой конденсаторов нужно подготовить их выводы, если используется ранее выпаянный конденсатор, то нужно выпрямить его выводы и освободить от излишков припоя. У новых конденсаторов, нужно залудить выводы, а укорачивать лучше после установки. При установке конденсаторов нужно соблюдать полярность, минусовой вывод обычно отмечен белой полосой сбоку на корпусе, а на печатной плате отмечен белым сектором, в дополнение, часто контактная площадка на плате имеет квадратную форму. Бывает, что расстояние между выводами конденсатора не соответствует расстоянию отверстий на плате. В таком случае нужно заранее сформировать ножки у конденсатора, так как попасть ножками в отверстия на плате бывает очень не просто, так как увидеть место отверстия мешают расположенные рядом детали.

Сформировать ножки легко, если вставить конденсатор в отверстия ножками со стороны запайки выводов деталей. После такой формовки процесс установки конденсатора не будет трудным.

Если Вы смогли успешно выпаять негодный конденсатор, то запаять на место новый для Вас не составит трудностей.

Удаление остатоков флюса с печатной платы

После установки конденсатора на место желательно перед пайкой смазать его ножки спито-канифольным флюсом, тогда паять будет гораздо легче. По окончанию работы по пайке нужно удалить с платы остатки канифоли.

Для этого кисточку смачивают в спирте и водят по застывшей канифоли до ее полного растворения, затем на это место накладывают кусочек хлопчатобумажной ткани и опять водят кисточкой. Ткань впитает канифоль и плата будет чистой. Вот плата и отремонтирована, осталось установить ее в системный блок, подключить провода и проверить на работоспособность.

Рассмотренные вопросы по пайке паяльником позволят Вам соединить пайкой между собой практически любые детали из меди и ее сплавов.

Пайка стальных и железных деталей

Технологии пайки стальных и железных деталей мягкими припоями мало чем отличается от пайки меди и ее сплавов, за исключением типа применяемого флюса. Вместо канифоли используется один из активных хлористо-цинковых флюсов.

Рассмотрим технологию пайки железа на примере. Имеется ржавый лист кровельного железа с глубокой коррозией.

Самым главным этапом в технологии для получения качественной пайки является подготовка поверхностей. Необходимо металлической щеткой и наждачной бумагой полностью удалить ржавчину. Если железо новое, то часто для предотвращения его от окисления поверхность металла покрывают защитным слоем масла или консерванта. В этом случае поверхность следует очистить от жира, протерев ее ветошью, смоченной в бензине. Вместо бензина для снятия масла и жира можно воспользоваться и моющими средствами для мытья посуды, например FAIRY.

Поверхность очищена от ржавчины, и можно приступать к ее лужению. Глубокие вкрапления ржавчины очистить не удалось, но они занимают не более оного процента поверхности и на качество лужения сильно не повлияют.

На подготовленную поверхность стальной детали кисточкой тонким слоем наноситься хлористо-цинковый флюс.

Всего за пять минут работы, ржавая поверхность листа покрыта слоем припоя, больше ржаветь не будет никогда.

Если под рукой нет кислотного флюса, то его можно с успехом заменить так любимым мною, аспирином. Универсальный флюс, который практически в аптечке есть у каждого, если не в домашней, то в автомобильной аптечке точно.

На подготовленную к пайке поверхность нужно вместо кислотного флюса насыпать немного крошек от таблетки аспирина и далее лудить с таким же успехом, как и кислотным флюсом. Как видите, припой растекся отлично.

Ремонт железного кузова автомобиля пайкой

В давние времена, когда я ездил на советском автомобиле, технология пайки железа выручала при устранении коррозии кузова автомобиля. Если просто зачистить место, покрытое ржавчиной и нанести лакокрасочное покрытие, то через время ржавчина появиться вновь. Покрыв зачищенное место тонким слоем припоя, ржавчина больше никогда не появиться.

Приходилось заделывать и сквозные коррозионные дыры в порожках и зоне колесных арок кузова автомобиля. Для этого нужно зачистить поверхность вокруг дыры полоской в один сантиметр и залудить припоем. Из плотной бумаги вырезать выкройку будущей заплатки. Далее по выкройке из латуни толщиной 0,2-0,3 мм вырезать заплатку и зону, которая будет припаиваться залудить толстым слоем припоя. В случае необходимости заплатке придается нужная форма. Можно просто простучать заплатку, положив на толстую плотную резину, например автомобильную. Края внешней стороны заплатки напильником свести на нет. Останется приложить заплатку на дырку в кузове и хорошо прогреть стоваттным паяльником по шву. Шпаклевка, грунтовка, окраска, и кузов будет как новый, при этом в отремонтированном месте ржаветь больше не будет никогда.

Источник: http://ydoma.info